曾有一款核心工业设备全球仅三国能造,中国求购时遭俄罗斯拒绝,美国也紧闭售卖大门。面对技术封锁和卡脖子困境,中国没有退缩,选择自主研发。从无技术、无设备、无经验的“三无”开局,到成功造出万吨水压机,再到研发出世界领先的8万吨模锻压机,最终让波音、空客主动上门采购,这场逆袭是怎么一回事?

向美俄求购被拒上世纪50年代,中国工业才刚起步没多久。国防、航空、能源这些关键领域,都得靠大型模锻压机撑着。可那会儿全国连台拿得出手的锻造设备都没有,处处要看别人脸色。

当时我们想着向俄罗斯引进6000吨模锻压机的技术。没成想对方态度特别冷淡,压根不愿把核心技术交出来。

他们只愿意卖些零散零件,让中国单纯做组装活儿。说白了,就是不想让我们掌握真正的制造能力,一直被他们牵着走。

转头看向美国,得到的回应更干脆,直接拒绝出售。两头碰壁的滋味,让中国彻底明白,核心技术买不来也求不来。

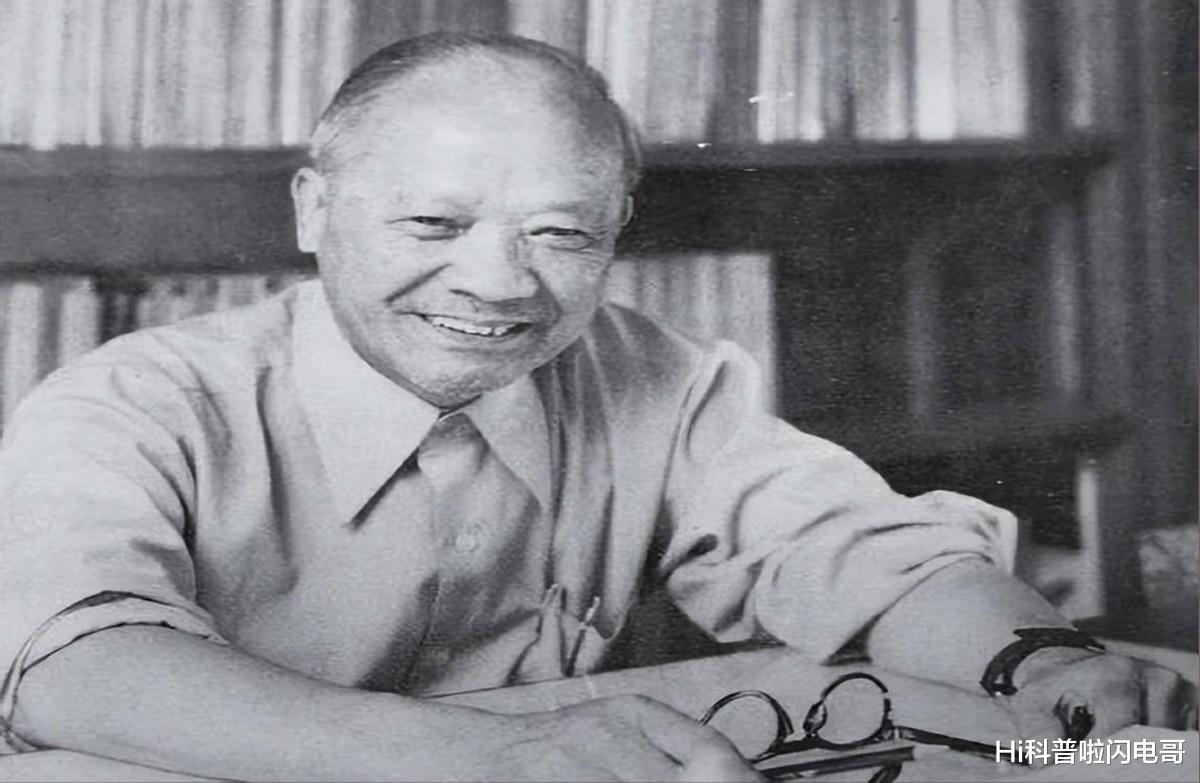

就在这时,沈鸿给中央写了一封信,大胆提议自己造万吨水压机。这个想法在当时看来十分冒险,但中国国家领导人很快批复同意。上海江南造船厂临危受命,扛起了这份艰巨的任务。

当时的研发条件,说“三无”都算客气。没有现成的技术图纸,没有专业的生产设备,更没有经验丰富的团队。参考资料只能靠翻译零散的外文文献,很多内容还得靠猜靠悟。但中国的工程师和技术员们没退缩,抱着不服输的劲开始摸索。

零件要自己设计,铸造要自己尝试,测试要自己记录调整。大到设备整体结构,小到每一处焊接工艺,都得一点点试错。其中最棘手的是几吨重部件的焊接,既要保证强度,又不能出现变形。连俄罗斯专家都断言,中国根本搞不定这个难题。

可中国技术人员偏不信邪,盯上了电渣焊这种冷门工艺。当时没多少人敢尝试这种技术,风险极高。但他们反复试验调整,最终成功焊出了合格的关键构件。

更让人惊喜的是,研发团队还琢磨出了轻量化方案。既减少了材料消耗,又让设备运行效率提了一档。到了1962年,中国自主研发的万吨水压机顺利完成试压。这一刻,中国成了全球第三个能造这类设备的国家。

没有盛大的庆典,没有媒体直播,却为中国工业打下了坚实基础,更点燃了自主创新的火种。

8万吨压机诞生上世纪80年代,中国启动了“运-10”大飞机项目。经过不懈努力,飞机确实造了出来,还完成了多次试飞任务,但最终没能持续发展,项目无奈下马。导致这个结果的原因有很多,其中最致命的,就是大型模锻设备的缺位。

造大飞机远不是简单拼凑零件那么容易。起落架、机翼连接件这些关键部件,得扛住飞行时的巨大压力。要保证足够强度和安全性,必须整体锻造,拼接根本行不通。

但当时中国没有够吨位的模锻设备,想打造这些超大尺寸、超高强度的部件,连基本条件都不具备。没办法只能靠进口,可进口不仅要花大价钱,还总被技术封锁,随时可能面临断供的麻烦。

这根刺,深深扎在工业界每个人的心里,也让大家认清了“无重器不立国”的现实。

2003年,中国重启大飞机计划,目标是造出属于自己的干线客机C919。这次大家下定决心,关键部件必须自主生产,不能再被人卡脖子。

否则整个项目就像建在沙滩上,随时可能因外部限制而停滞。这么看来,打造超大型模锻压机,就成了C919项目乃至整个高端制造产业的重中之重。

国家级骨干企业中国二重,接下了这个重任。这可不是简单升级现有设备,而是要从设计、建造、安装到调试,全流程自主完成,每一步都得靠自己摸索。

研发团队攻克了超高压密封、巨型机架加工等一系列难题,日夜攻关,花了将近十年时间,才让这个大家伙正式落地。

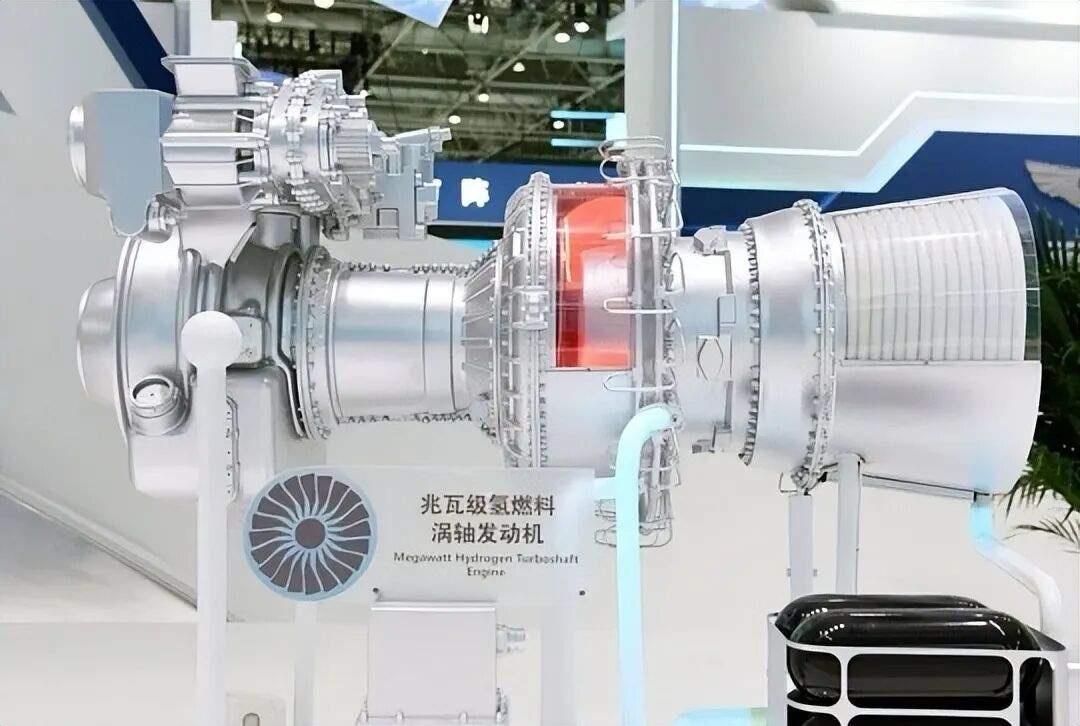

2012年,8万吨模锻压机正式试车成功。这台设备到底有多牛?总高度达到42米,相当于13层楼的高度,总重量超过2.2万吨。最大压制力能达到10万吨,关键部件100%实现国产,打破了国外长期的技术垄断。

它只用3分半钟,就能把沉重的金属坯料,精准压成C919需要的起落架锻件。有了它,C919的核心部件生产终于不用看别人脸色,中国大飞机产业也迎来了关键的技术支撑。

逆袭成供应商这台8万吨模锻压机一投入使用,立马在国际上引起轰动。波音、空客这些航空巨头,纷纷主动找上门来,采购中国生产的锻件。

要知道,以前我们是求着别人买设备,现在反过来,别人求着买我们的零件。这种身份的转变,背后是几十年的技术积累和坚持,更是中国制造实力的直接体现。

中国锻造产业能走到今天,靠的不是一蹴而就。从最初的万吨水压机,到后来的几万吨级设备,再到如今的8万吨压机,我们形成了完整的技术梯队,每一代设备都在稳步进步。不只是吨位更大,还在精度、效率、智能化上不断突破,形成了独有的技术优势。

举个实际例子,以前靠人工监控的电渣焊工艺,现在实现了智能监控和精准控制。原本复杂的控制系统,也升级成了数字化远程操控,不仅降低了人工成本,还大幅提升了产品合格率。

生产效率更是实现了质的飞跃,一件起落架锻件,以前要花几小时才能完成,现在几十分钟就能搞定,生产成本也跟着降了不少。这些技术进步,不仅让大飞机制造受益,还支撑起了更多大国重器的研发生产。

国产航母的特种钢材、高铁的核心部件、核电站的关键构件,都离不开这些先进模锻设备的支持。甚至现在俄罗斯修航母,都要从中国进口相关钢材和锻件产品。这足以说明,中国在相关领域的技术和产能,已经走在了世界前列,赢得了国际市场的认可。

总结下来的话,中国锻造产业的逆袭,靠的不是运气,而是一代代技术人员不服输的韧劲,是面对封锁绝不低头的骨气,更是国家对自主创新的持续投入和坚定支持。

别人越想卡我们的脖子,我们越要自己掌握核心技术,越要打破垄断。从被拒绝到世界领先,从被动买家到主动供应商,中国用实际行动证明,核心竞争力从来都买不来,只能靠自己造。

未来,中国还会向更大吨位、更高精度的模锻设备发起冲击,在自主创新的道路上稳步前行,持续书写属于中国制造的辉煌,为更多高端产业的发展提供坚实支撑。