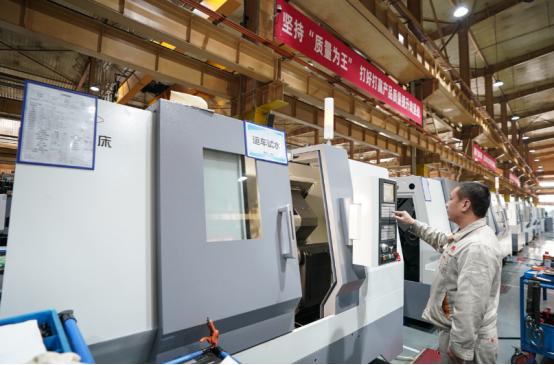

超越德国!中国首次拿下这个含金量极高的全球第一 “工欲善其事,必先利其器” 这话放在制造业里,说的就是机床,这玩意儿是 “制造机器的机器”,小到手机镜头、大到风电发电机,没有它都造不出来,妥妥的 “工业母机”。 就在 1 月 21 日,德国机床制造商协会扔出个大消息:2025 年中国机床出口首次超过德国,成了全球第一,把当了几十年 “行业标杆” 的德国拉下马了。 要知道这含金量有多高,得先说说德国机床以前的地位。人家从 1969 年就霸占出口第一的宝座,1976 年产值超过美国后更是一路领跑,堪称全球制造业的 “祖师爷”。 德国工程师靠一代代攒下的 “祖传经验”,能把光学镜片磨到纳米级精度,他们造的机床能 24 小时连轴转,一年精度衰减才 2% 到 3%,在航空发动机叶片这种高端领域,长期垄断着 75% 以上的市场。 就连德国机床协会主席都坦言,他们盯着中国五年规划看了 20 年,早知道这一天会来,但真到了还是让人唏嘘。 数据不会说谎:2025 年中国机床出口占全球 21.6%,德国只剩 16.7%。更关键的是走势,中国出口额涨了 18%,德国反倒降了 10%,一增一减间,差距就拉开了。 这可不是靠低价冲量,看看 “十四五” 的数据就明白:中国机床出口额从 638.6 亿美元冲到 1062.1 亿美元,年均涨 10.7%,出口的东西也从普通机床变成了中端数控机床,甚至是高端五轴加工中心这种 “工业皇冠上的明珠”。 能追上德国,中国靠的不是蛮干,而是 “技术换时间”。沈阳机床的工程师严昊明团队花了 8 年,做了 2000 多次实验,终于让中国 “S 试件” 检测方法成了国际标准 —— 这玩意儿就是机床的 “高考卷”,能加工合格的 “S 试件”,才敢说能造精密零件。 以前 10 米长的机床导轨淬火是难题,国内只能搞 2 米的,他们硬生生攻克了 11 米长的淬火技术,还把龙门机床的定位精度做到了 0.01 毫米,跨过了行业公认的 “生死线”。 更聪明的是用新技术补短板:德国还在靠老工程师的经验吃饭,中国已经把 AI 参数优化、物联网监测装到了机床上,经验再牛也跑不过算法。 政策和市场的合力也没少使劲。20 年来机床一直是中国五年规划的重点,“十五五” 规划还明确要 “超常规措施” 攻核心技术。企业也没浪费机会,沈阳机床跟新能源汽车厂商合作,搞出的多主轴设备加工效率比普通机器高 4 倍,单靠新能源领域就拿过亿元订单;在风电行业,他们的立车能 “以车代磨”,让工件表面接触率超 80%,客户主动找上门来试新品。这种 “定制化研发 + 场景验证” 的路子,让国产机床越用越靠谱。 不过话说回来,拿了第一不代表真的 “碾压” 了。德国在高端市场还握着主动权,心脏支架加工这种 0.003 毫米精度的活儿,英代克斯机床还是全球老大。 咱们的机床连续运转一年,精度衰减还是比德国高不少,核心部件的稳定性差距得承认。就像严昊明说的,突破了技术壁垒,但可靠性上还得接着拼。 但这事儿的意义早超出了出口数字本身。从 2010 年机械工业规模世界第一,到 2020 年机械设备出口登顶,再到 2025 年机床出口夺冠,中国制造业是一步步把 “卡脖子” 的领域变成了 “加分项”。 以前造高端机床得买德国的,现在咱们的五轴加工中心能帮别人造汽车、风电设备,这背后是整个工业体系的升级。 德国工程师那句 “优势只剩祖传经验”,其实点透了行业变化:制造业的竞争早不是比谁的老手艺精,而是比谁能更快把技术、数据、市场捏合到一起。 中国机床的逆袭,说白了就是用制度耐心养技术,用市场需求磨产品,这种 “慢功夫 + 快迭代” 的路数,比单纯的出口第一更值得高兴。接下来要是能在高端市场再啃下几块硬骨头,那才是真的坐稳了 “制造强国” 的位置。