美军的终极噩梦!央视曝光的这项技能,足以单挑全球军队

兄弟们起猛了啊,东大居然要像造手机一样造飞机,诶这话可不是老罗在吹牛啊,而是咱们的歼15总设计师孙聪,在接受央视记者采访时当着全国观众的面说的。你们知道这事儿如果真办成了有多离谱吗,我就这么说,东大的军事实力肯定是断崖式第一,美国虽然能排第二,但已经和我们不在同一个维度了,甚至说美国和剩下几个军事强国加起来,也只能排在第二阵营。因为在传统工业生产模式的逻辑里,高精尖且苛杂的系统集成和极高的生产效率是互相矛盾的,你只能满足其中一个,而东大要做的不是说打破这套常规逻辑,而是彻底的颠覆。

现目前各国在战机领域所面临的最棘手的难题,既不是资金问题,也不是技术问题,而是产能问题,整个二战期间,美军生产了30万架军机,平均每个月产能5000架,而如今即便是联合国五常战斗机一年的产能,加起来还不到这个数字的一半,像东大的歼20和美国的F35,已经算是五代机产能的天花板了,但一年的产能也才堪堪破百,跟几十年前的战机产能相比差距简直是天壤之别。

而究其原因,就在于二战时期的战机,还只是一种单纯的工业机器,但第三次产业革命后的战斗机,则是一种由数十万个高精尖零部件组成的工业系统。就拿P51野马来说,本质上是相对简单的机械飞行器,虽然他的零部件大概有五万多个,但构成这些飞机的大部分零部件在技术上属于当时成熟工业能力的范畴。机体结构主要采用铝制蒙皮铆接在铝制或钢制骨架上,生产工艺主要是钣金成型、机械加工和铆接。发动机可能稍微要复杂点,但材料主要还是一些常规合金钢和铝合金,制造工艺依赖铸造、锻造和精密机械加工等传统工艺。

机载设备极其有限,包括基础的无线电、简单的陀螺瞄准具和机枪,这些设备的内部结构也相对简单,大量使用很成熟的电子管和分立元件。至于最后的系统集成,主要是物理连接和相对独立的机械、液压、电气系统的组合。比如操纵系统是钢索或推拉杆的纯机械传动,武器系统是独立的机械击发装置。这种相对较低的复杂度意味着零部件可以由大量分散的、技术门槛不特别高的工厂甚至中小型作坊分包生产,总装厂进行最终组装和相对简单的调试即可。在战时体制下,凭借庞大的人力资源和相对标准化的流水线作业,可以实现极高的月产量,像野马最高的产能就来到了月产1500架。

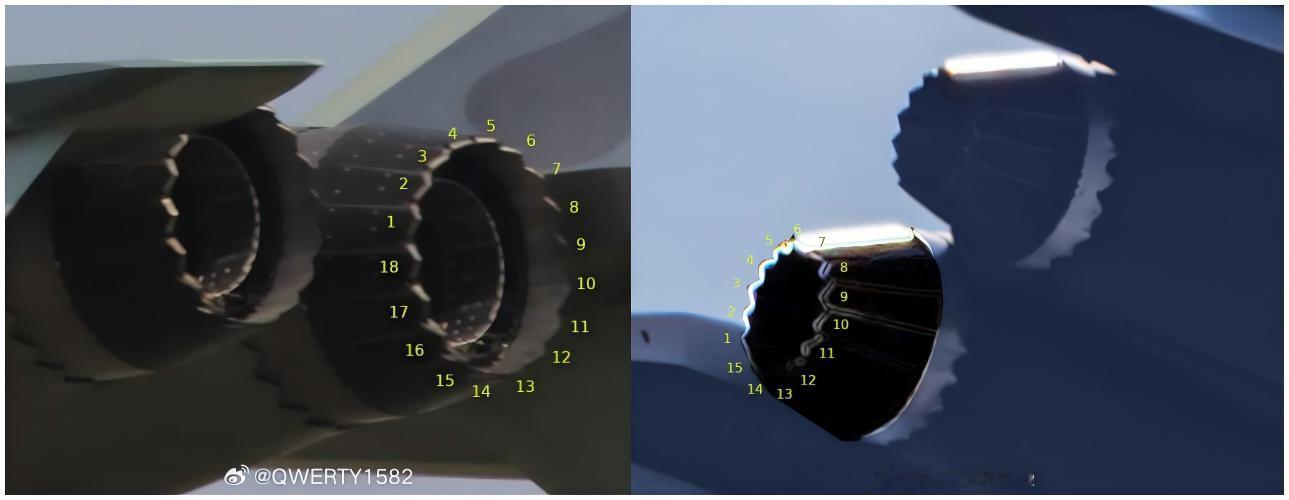

但今天的战斗机,特别是像F22和歼20这样的隐身战斗机,它的零部件数量超过30万,这不仅仅是数量多的问题,由于战斗机是需要在高空高速高温这样极其恶劣的环境下进行高强度机动的载具,对各个子系统的要求特别苛刻,所以这里面每个零件的生产工艺都极为复杂和严格,技术含量高得吓人,几乎代表了各自领域最顶尖的水平。比如发动机的扇叶,它要在比自身熔点还高的极端环境下工作。这就逼得材料科学家开发出特殊配方的高温合金,而且必须是一整块完美晶体结构。

造这个叶片,先得像种水晶一样精密控制金属熔液的凝固过程,再用最顶级的五轴数控机床一点点雕琢出复杂曲面,最后还得给它“镀”上好几层特殊的陶瓷隔热涂层,这涂层工艺本身就极其精细复杂。生产一个小叶片就这么折腾,而一台航空发动机的叶片数量,少的几百片,多的2000片。你想想,30万个零部件基本都要经过这么复杂的生产流程,战机的生产效率自然提不上去。

况且这些成千上万个高精尖零件,不是简单地拼在一起就完事了,它们被深度编织成一个智能整体,这个系统集成的难度是爆炸性增长的。

今天的战斗机,飞行控制、发动机油门、雷达探测、红外传感器、电子对抗设备、通讯数据链等等,所有这些系统都不是孤立的。它们通过高速网络紧密相连,时时刻刻都在交换海量信息。雷达发现目标,信息瞬间传给计算机运算,计算机结合其他传感器数据,形成完整的战场画面,再指挥武器系统,同时自动调整飞行姿态和发动机状态去配合攻击。任何一个关键环节,比如处理数据的计算机芯片,或者雷达里的一个收发单元,出了问题都可能影响整个飞机的战斗力。即便你把上面这些东西都搞定了,那也只是说研发成功了,后续大规模量产面临的难题同样不小,东大生产一架歼20,需要协调管理一个遍布全国的且极度专业化的顶级供应商网络。

每一个关键部件,无论是发动机叶片用的特殊合金,还是机身用的碳纤维布,都来自该领域的最顶尖专家和工厂。这些供应商本身的技术门槛就极高,生产流程需要极其严苛的认证和品控。任何一个环节,可能是某种特殊化学材料的供应,某个精密零件的加工良品率,或者一种芯片的生产进度卡住了,整条生产线就得停下来等。

这不像二战时,螺丝钉少了随便找个五金厂就能补上。这也是为什么战斗机发展到高度信息化的第三代后,能独立研发和生产的国家就只有少数几个了,而到了全信息化和高智能化的第五代,甚至说除了东大,其他国家都没法独立生产。美国的F22早就停产了,F35的供应商网络遍布全球三十多个国家,并且它还是西方多国倾本国航空最优势的领域,联合打造出来的产物,不管是生产难度还是效率,跟东大没法比。我说白了,二战造飞机造的是机器,靠的是规模、人力和相对成熟的技术扩散。

而今天造战斗机,是在造系统,是在挑战材料、工艺、电子、软件集成等众多科技领域的极限。所以你要说把这么一套由几十万个生产工艺极其复杂的零部件组成的工业系统,像造手机那样大规模量产,讲道理如果不是央视报道的,我都怀疑他是不是喝高了。

问题来了,我们是如何实现先进战斗机大批量复制的呢?有种全新的工业生产模式,叫柔性自动化集群生产。它是一种由很多模块化智能单元组成的生产集群,比如如一条负责精密铸造单元,一条负责特种焊接单元,一条负责复杂机加工单元。每个单元内部通过配置智能机床和机器人实现高度自动化,他们能根据具体的需求,自动调整生产参数比如温度、压力、刀具路径。

同时,整个集群有个中央“大脑”,也就是生产控制系统,以实时掌握所有任务和设备状态及物料流动。当战机需要对某个零部件升级换代时,比方说雷达,传统生产流程是先把后续所有生产停下来,然后挨个对相关系统进行适配调整。而柔性自动化集群生产是先把设计图和数据直接传到中央系统,然后系统不会要求整个工厂停下来重组生产线,而是分析新零件特性后,立刻知道该把任务分给哪个加工单元去做。 可能单元A的智能机床通过自动换夹具和程序,就能开始铣削新雷达的支架;单元B的焊接机器人根据新参数调整电流,完成特殊封装。单元之间靠自动引导小车或智能传送带联通,实时传递半成品。

对于最关键的集成而言,中央系统不再是一成不变的死计划,它会根据几千台设备的实时状态,比如方说哪台机床现在有空,哪批特种合金钢材已经到货了,去动态调整任务队列和物流路径,从而让所有设备都处于全面运转的零闲置状态,并行处理来自不同战机的上千种零件需求。新零件的引入不再是整个生产体系的休克式改造,而像在现有网络中插入一个新节点,整个集群能很快自适应。在柔性自动化集群生产模式下,虽然单个精密零件依然需要严苛工序耗时生产,但集群能把“等待、停滞、重组线”这些传统生产浪费压缩到极致。

不同型号、不同批次战机的零件需求,能在高度弹性化的网络里穿插调度、并行处理。这就能支持设计团队像手机厂商那样,不断推出像优化航电软件的批次、改进机身材料的批次这样的小改款升级,靠生产系统的灵活响应实现“边造边升”的迭代节奏。而且柔性自动化集群生产还有两个得天独厚的优势,首先他就只有具备全工业门类的国家能搞,工业不全的国家不能搞,去工业化的国家更没法搞。因为柔性自动化集群的本质就是一个高度协调的超级工厂网络,它需要上下游所有关键环节都实时联通配合。第一关就是这个系统里用到的所有高端设备,得能自己造。

否则关键装备靠进口,人家一卡脖子或者拖延维修,整个集群就瘫痪了。第二关是核心的生产原料、零部件和耗材必须自主可控。老罗举个例子,某个智能生产单元要用某种特殊轴承钢或耐高温陶瓷涂层,这些材料如果依赖外国,价格又贵又容易被断供,集群根本柔不起来。最后也是最重要的,集群需要极其复杂的产业链生态支撑。它背后是无数能快速响应、提供特种螺丝、专用电路板、定制软件的配套工厂组成的网络。只有像中国这种拥有所有工业门类、能在一两百公里范围内凑齐全部供应商的国家,才能让柔性集群需要什么材料第二天就送到,设备坏了本地工程师立刻修,系统升级时所有供应商同步配合。

去工业化国家机器锈了没人会修,缺门类的国家某类材料卡三个月,搞如此复杂协同生产根本玩不转。其次,他生产出来的产品成本足够低,柔性自动化集群生产是把所有高精尖设备通过中央大脑串联起来,确保设备几乎不空转,而传统工厂的生产线超六成时间都是闲置的,切换生产型号时,不用像传统生产线那样停产重组,智能单元自动换程序就能干新活,省下巨量停工费。同时物料流动极快,半成品不积压,省仓库和利息钱。再叠加上大规模国产工业链带来的原料、配件价格优势,综合成本就碾压传统小批量生产了,综合成本至少比原来便宜一半。

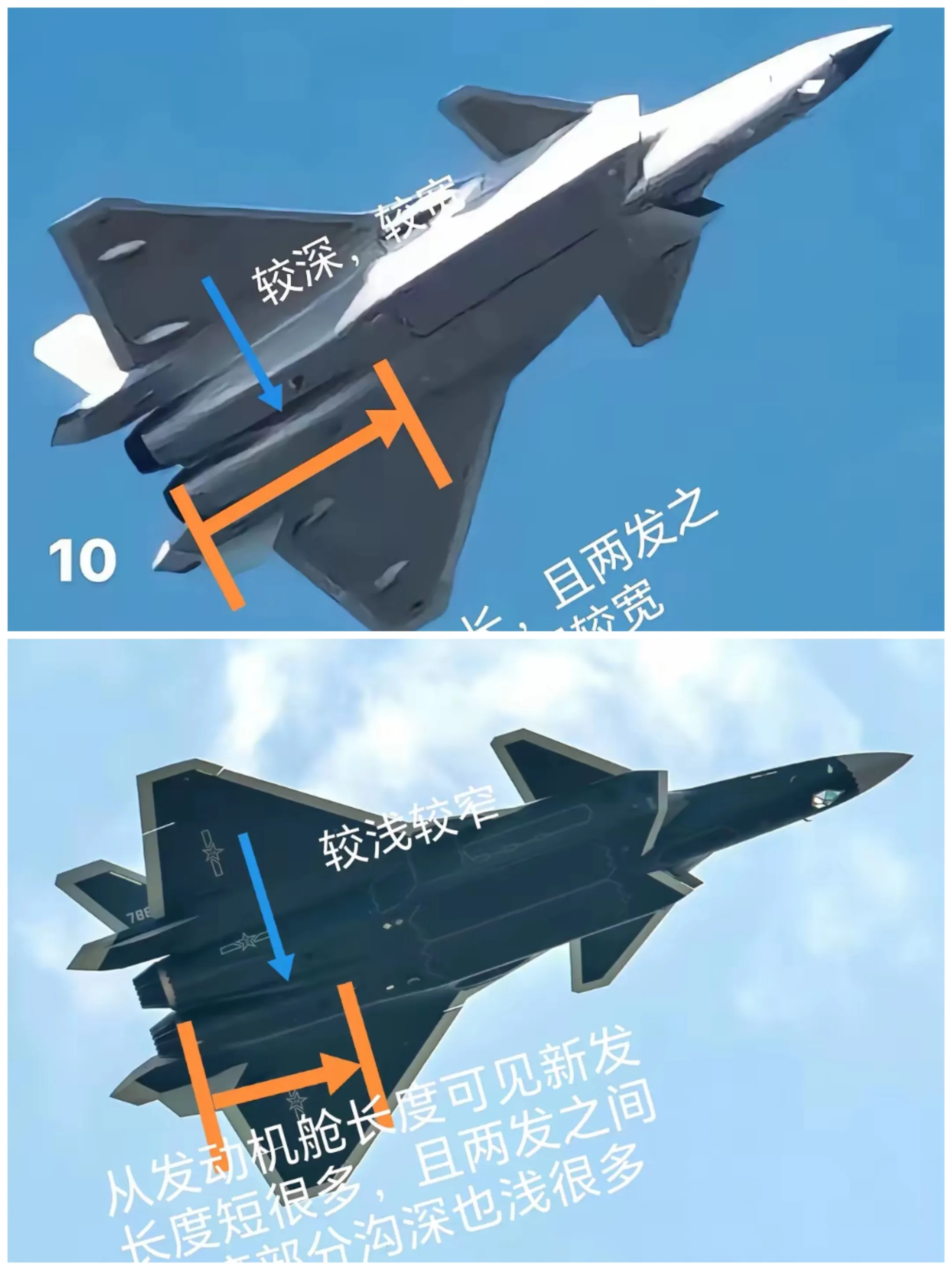

目前东大已经把歼20引入这种生产模式,你像之前网上盛传的探测距离超过一千公里的碳化硅雷达,歼20能这么快投入使用,并且装备的规模还如此庞大,靠的就是柔性自动化集群生产。后面真把这条路走通了,我们看到的可能就不是无人机蜂群了,而是遮天蔽日的全智能化隐身战机,甚至说东大造的隐身战机,都能比欧洲、比俄罗斯、比美国造的无人机还多,简直是美军的终极噩梦,足以单挑全球军队。真的,那画面美的,我都不敢想啊。要不咋说我们还是太保守了,用造手机的速度造飞机,就算是再怎么打鸡血的营销号都不敢这么想,但东大不仅想了,还说出来了,而且还正在做。