中国高铁轴承每年得大量进口,难道是国产轴承不行吗?说句实话吧,国产轴承还是不错的,可高铁要想跑得更快,还得靠进口轴承。

这几年国内轴承企业的进步,藏着不少实打实的突破。哈轴跟中科院联手,把轴承钢里的杂质拿捏得特别到位,就百万分之几那么点,硬是让钢材又硬又有韧性,这手艺以前可是被国外攥得死死的。就连瓦轴为复兴号做的样件,在测试台上跑 300 万公里没出一点问题,数据看着确实亮眼。

但高铁轴承这东西,不是单独一个零件在干活,得跟周围一堆部件配合默契。每秒钟转几十圈,既要扛住整列车的重量,轨道接缝带来的冲击也得接着,更别说温度忽高忽低,一会儿零下 15 度,一会儿零上 40 度,它还得保持特别精细的精度,差一点都不行。

日本给新干线做轴承的那家企业,他们的轴承能在隧道里气压忽变的情况下稳住,不只是材料好,密封怎么弄、润滑剂用啥样的、怎么散热,这些都得配合好,这可不是一天两天能练出来的本事。

而且,高铁轴承这东西看着小,背后牵扯的格局可不小。它的自主化程度,直接关系到咱在轨道交通装备产业链上的掌控力。这些年,国际市场上的高端轴承一直被少数几家巨头攥着,不仅价格定得高,真到了关键时刻,供应链还可能出波动。咱的高铁要从 “中国制造” 往 “中国智造” 上走,轴承这类核心部件能不能自己说了算,是绕不过去的一道坎。

与此同时,这背后还有一整条产业链在协同发力。就说轴承钢冶炼,得靠特种电炉精准控温,哈轴联合国内电炉企业改造的设备,能把钢水温度波动控制在 ±2℃;精密加工离不开高端数控机床,现在国产五轴机床的定位精度能做到 3 微米,刚好能满足轴承滚子的加工需求。甚至轴承里的润滑剂,过去得靠进口,现在中科院化学所研发的合成酯类润滑油,在 - 40℃到 120℃之间都能保持稳定粘度。这些看着不相关的突破,其实都是轴承性能提升的幕后功臣。

反观国际巨头,他们的优势早就不只是单个企业的技术了,而是形成了根深蒂固的产业链。像瑞典 SKF 不光自己做轴承,还联合高校、材料企业、轨道交通运营商搞了个 “轴承技术联盟”,从材料研发到退役回收的全生命周期都有协同。

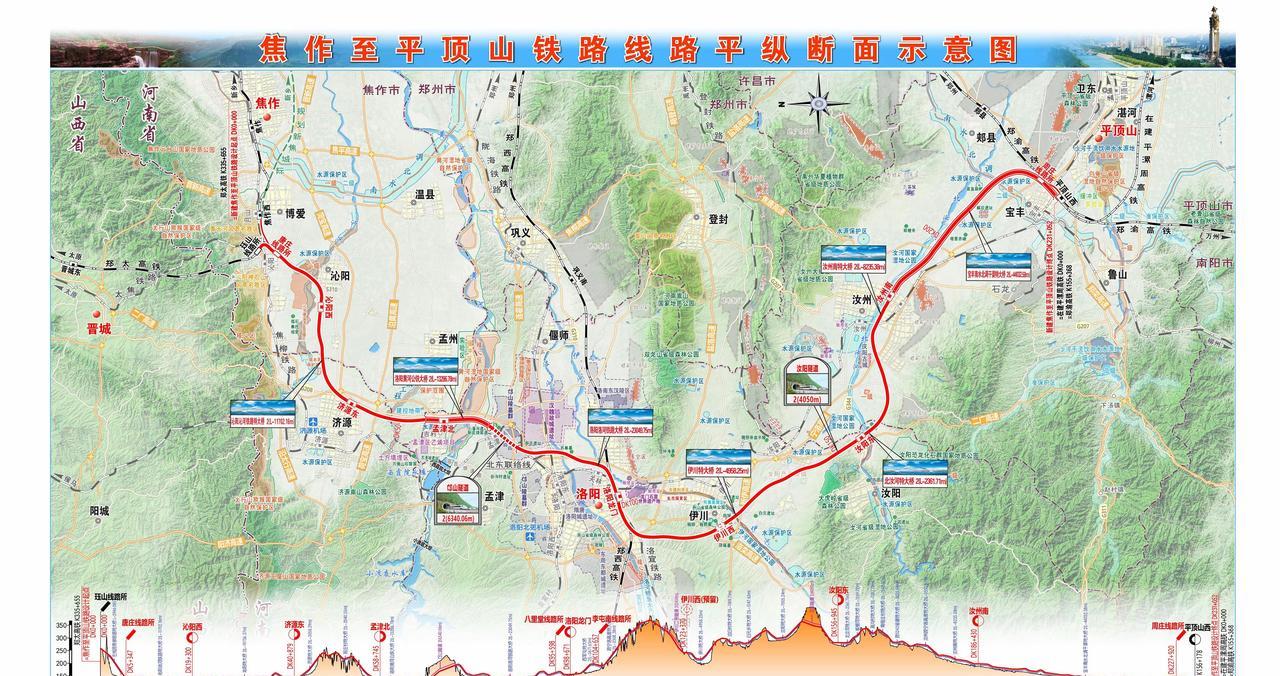

相比之下,咱的追赶就不只是比技术参数,更是在重建产业生态上。去年中车戚墅堰所的轴承在京沈高铁试跑时,沿途的供电部门、工务段、车辆段一起建了实时监测网络,轴承的温度、振动数据每 5 分钟就传回一次。这种跨系统的数据联动,放在十年前想都不敢想。现在上海局小批量试用国产轴承,也是在帮产业链上下游攒实战经验 —— 哪些工况要加强密封,哪些路段得调整润滑周期,这些细节都在帮国产轴承变得更成熟。

往大了说,高铁轴承的自主化,其实就是中国制造业转型升级的一个缩影。从依赖进口到在实验室里取得突破,再到小批量试装,每一步都伴随着质疑,也都在不断突破。就像当年高铁整车引进时,没人相信咱们能造出复兴号;现在面对轴承这样的 “硬骨头”,质疑声也不少,但那些在风沙里改密封件、在寒夜里盯着监测数据的工程师,都在用实打实的进步回应这些声音。

如今进口轴承还占着主流,与其说是技术上有差距,不如说是咱们对安全冗余的要求到了极致。高铁载着成千上万的人跑得那么快,任何一个零件的可靠性都不能赌。这种谨慎,既体现了对生命的敬畏,也说明咱们在突破核心技术时很理性。

既要敢闯敢试,也得步步为营。毕竟,真正能自己说了算的技术,从来都不是靠豪言壮语一蹴而就的,而是在无数个细节里慢慢磨出来的底气。