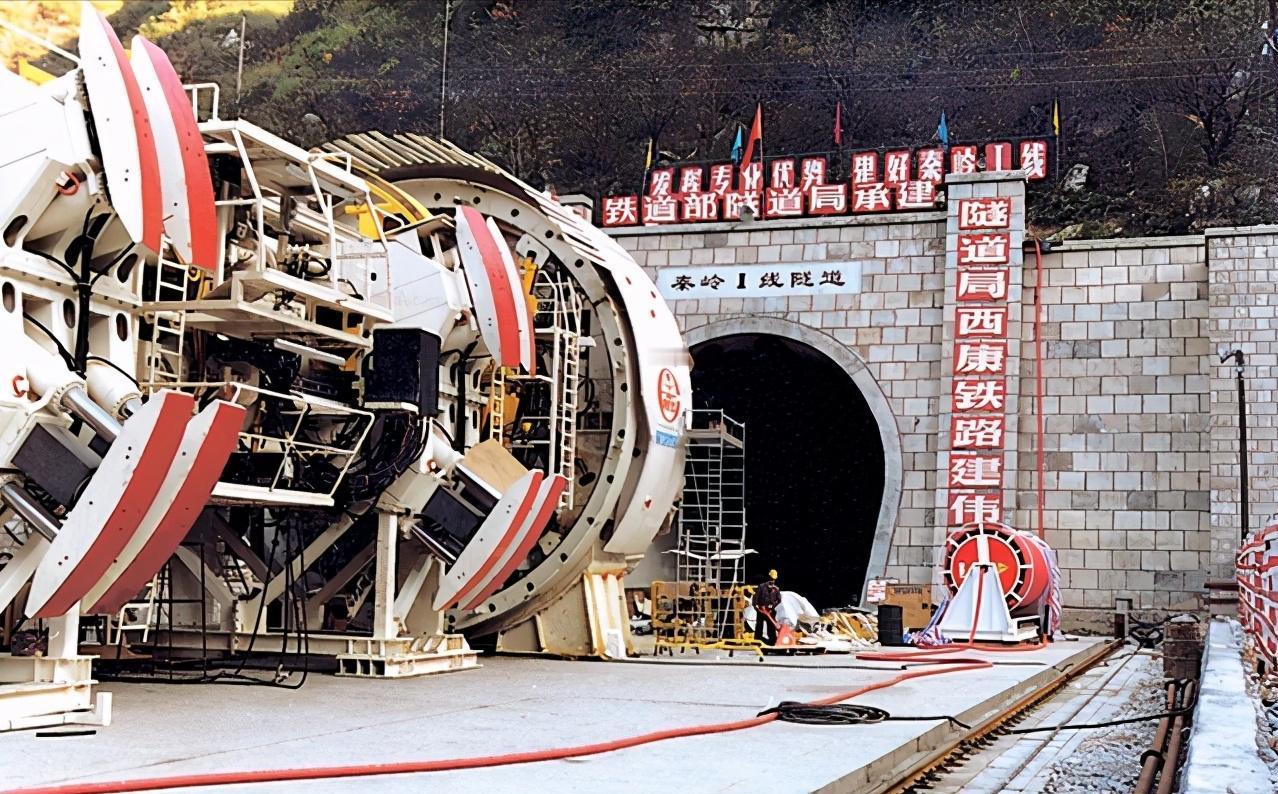

1997年,中国修建秦岭隧道时,找德国购买盾构机,德国鼻孔朝天:3.5亿一台,爱买买,不买拉倒!我方纠结过后最终选择购买,而正是那次购买,让今后的德国人后悔不已。 1997年,陕西秦岭,18公里的秦岭隧道工程正如火如荼。这是中国铁路史上的一座里程碑,地质复杂,岩层坚硬,传统爆破法效率低下,盾构机成了唯一希望。 这种“地下巨兽”能一边掘进一边铺设隧道壁,是现代工程的“神器”。可当时,中国连一台盾构机都造不出来,核心技术全攥在德国、日本手里。 中方找到德国维尔特公司,报价一出,现场人都傻了:一台3.5亿人民币!折算成当时的购买力,够买一栋市中心大楼了!德国销售代表一脸傲慢:“爱买买,不买拉倒,中国100年也造不出这玩意儿!”中方工程师气得牙痒痒,但秦岭隧道工期紧迫,容不得半点耽误。咬牙签下合同,两台盾构机,总价7亿,成了中国基建史上最昂贵的一次“买课”。 设备运到工地,拆开包装,中方团队的心凉了半截。这哪是全新机器?分明是翻新的二手货!表面漆都磨掉了,零件上还有德国旧工地的泥巴。 更离谱的是,安装时发现图纸错误,德国工程师却推三阻四:“改图?一天1万美元!”中方只能一边肉疼掏钱,一边眼睁睁看着工期被拖延。 施工开始后,噩梦接踵而至。二手盾构机三天两头罢工,掘进速度慢得像乌龟爬。每次故障,德国工程师慢悠悠飞过来,维修费按小时算,600欧元起步,周末坚决不加班。 最气人的是,维修时他们拉起警戒线,中方人员一律不许靠近,连看一眼都不行!有一次,年轻工程师小李忍不住偷瞄,被德国人当场呵斥:“想偷学技术?门都没有!”小李攥紧拳头,憋了一肚子火:“总有一天,我们得造出自己的机器,把这口气争回来!” 那段时间,秦岭隧道工地弥漫着一股憋屈的气氛。7亿买来的机器不仅贵,还得伺候得像大爷。德国人每次维修完,拍拍屁股走人,留下一堆看不懂的德文说明书。中方团队却没时间抱怨,工期不等人,只能硬着头皮摸索。 每次机器“闹脾气”,他们就围着故障点研究,连一颗螺丝钉都不放过。夜深人静,工地帐篷里亮着灯,工程师们红着眼,拆解零件、记录数据,恨不得把盾构机的每一寸都“吃透”。 1998年,秦岭隧道一期工程艰难完工,但那两台德国盾构机的“表演”让所有人心有不甘。项目总工老张拍着桌子说:“这口气咽不下!咱们得造自己的盾构机,不能一辈子被卡脖子!”这话像火种,点燃了中方团队的斗志。 2002年,国家将盾构机研发列入“863计划”,中铁隧道局联合清华大学、洛阳中信重工等单位,正式向技术高峰发起冲锋。 研发团队里,有不少人亲历过秦岭隧道的屈辱,他们把当年的憋屈化作动力。首席工程师王博士回忆:“我们没日没夜地干,德国人说100年造不出来,我们就偏要打他们的脸!” 研发过程像啃硬骨头。盾构机的核心是刀盘和液压系统,涉及上万个精密零件,稍有偏差就可能前功尽弃。团队从零开始,拆解德国二手机的每一个部件,逆向工程一点点摸索。 2003年,第一次试验刀盘,现场崩裂,碎片飞出十几米远,差点砸伤人。王博士却笑了:“崩了没事,至少知道哪儿错了!”就这样,失败、调整、再失败、再调整,团队像着了魔一样钻研。 2008年,天津地下铁道项目工地,一台崭新的盾构机缓缓启动。刀盘上刻着“中铁1号”,这是中国第一台自主研发的复合式土压平衡盾构机。 现场掌声雷动,工程师们眼眶湿润。当年那个被德国人嘲笑“100年造不出来”的中国团队,用不到10年时间,交出了答卷。 “中铁1号”不仅造出来了,性能还超乎想象。它能适应中国复杂的地质条件,掘进效率比德国二手机高30%,价格却只有2500万——仅为进口机的1/14!更重要的是,所有核心技术100%国产,再也不用看外国人脸色。 2012年,成都地铁2号线施工成了“战场”。中方特意安排国产盾构机和德国进口机同台竞技。结果,国产机日掘进25米,德国机只有18米。德国工程师看完数据,脸都绿了,憋出一句:“你们……进步很快。”中方团队憋着笑,心里却在呐喊:“这不叫进步,这叫逆袭!” 更大的“打脸”还在后面。2017年,中国盾构机开始出口,销往马来西亚、新加坡等地。2020年,中国中铁收购了德国维尔特公司的部分业务,曾经的“技术霸主”成了中国企业的“学生”。 如今,国产盾构机不仅“走出去”,还成了中国制造的闪亮名片。2023年,北京地铁17号线施工中,国产“京华号”盾构机的刀盘上画着京剧脸谱,每次掘进都像在向世界宣示:中国技术,文化自信!从秦岭隧道到全球市场,中国盾构机的崛起,是一部从屈辱到自豪的奋斗史。 信息来源:新浪财经2021-04-26《美日德长期垄断,德国要价3.5亿!中国用15年把盾构机做到第一》