在电力设备的“心脏”部件中,取电铁芯的性能直接决定了电能转换与传输的效率。凯铭诺取电铁芯凭借其精湛的工艺流程,在磁性能、稳定性与耐用性上实现了多重突破。下面我们将沿着它的工艺流程,逐一解析每一步的“黑科技”。

卷带环节的核心是材质选择,凯铭诺从多维度对材质进行分级与特性把控:

1.纳米晶:高饱和磁感、高初始磁导率、 高磁感下的高频损耗低,防锈能力较强,是目前市场上综合性能最好的材料,但价格相对较高。

2.硅钢:具有最高的饱和磁感应强度值,较好的磁电性能,易于大批生产,价格便宜,是软磁材料中产量和使用量最大的材料。特别是在低频、大功率下最为适用,但高频下损耗急剧增加。

3.非晶:具有中等饱和磁感应强度、较高的初始磁导率和很高的最大磁导率以及高的机械强度和优良的韧性。在中、低频率下具有低的铁损。空气中热处理不发生氧化,经磁场退火后可得到很好的矩形回线。

4.坡莫合金:防锈能力强,含镍成分使其价格偏高,但无需额外做防锈处理,在防锈性能上一骑绝尘,同时发热程度也较低。

二、退火:参数定制化退火的作用是让产品达到最高性能点。通过测量HL值、磁性能等指标,凯铭诺针对不同材质设定差异化的退火参数,精准调控铁芯的磁特性,确保每一种材质都能发挥出自身的性能极限。

三、固化:强化结构与性能固化环节分为真空浸胶和高温烘烤两步,每一步都有明确的功能指向:

1.真空浸胶(-0.1Pa真空环境):采用进口胶水,实现无污染浸胶。这一工艺对材质性能影响极小,同时能增加铁芯的稳定性与硬度,使其抗撞击能力大幅提升。

2.高温烘烤:通过高温使铁芯最终成型,为后续工艺筑牢结构基础。

凯铭诺采用镜面切割工艺,让切割面极致平整。不同于常规切割可能带来的性能损耗,这种工艺切割后反而提升了铁芯的电能传输性能,在精度与性能的平衡上实现了突破

五、二次烘烤:保障稳定性二次烘烤采用高温度烘烤(冲击级),通过高温环境对铁芯进行二次“锻造”,从根本上保障铁芯性能的长期稳定性,使其在复杂工况下也能持续可靠工作。

研磨的目的是让切割面进一步平整,从而实现两大效果:

1.让铁芯部件之间接触更紧密,优化电能传输效率;

2.减小冲击与震动:一方面降低设备运行时的噪音,另一方面防止铁芯震动磨破导线外皮,从降噪和护线两个维度提升产品实用性。

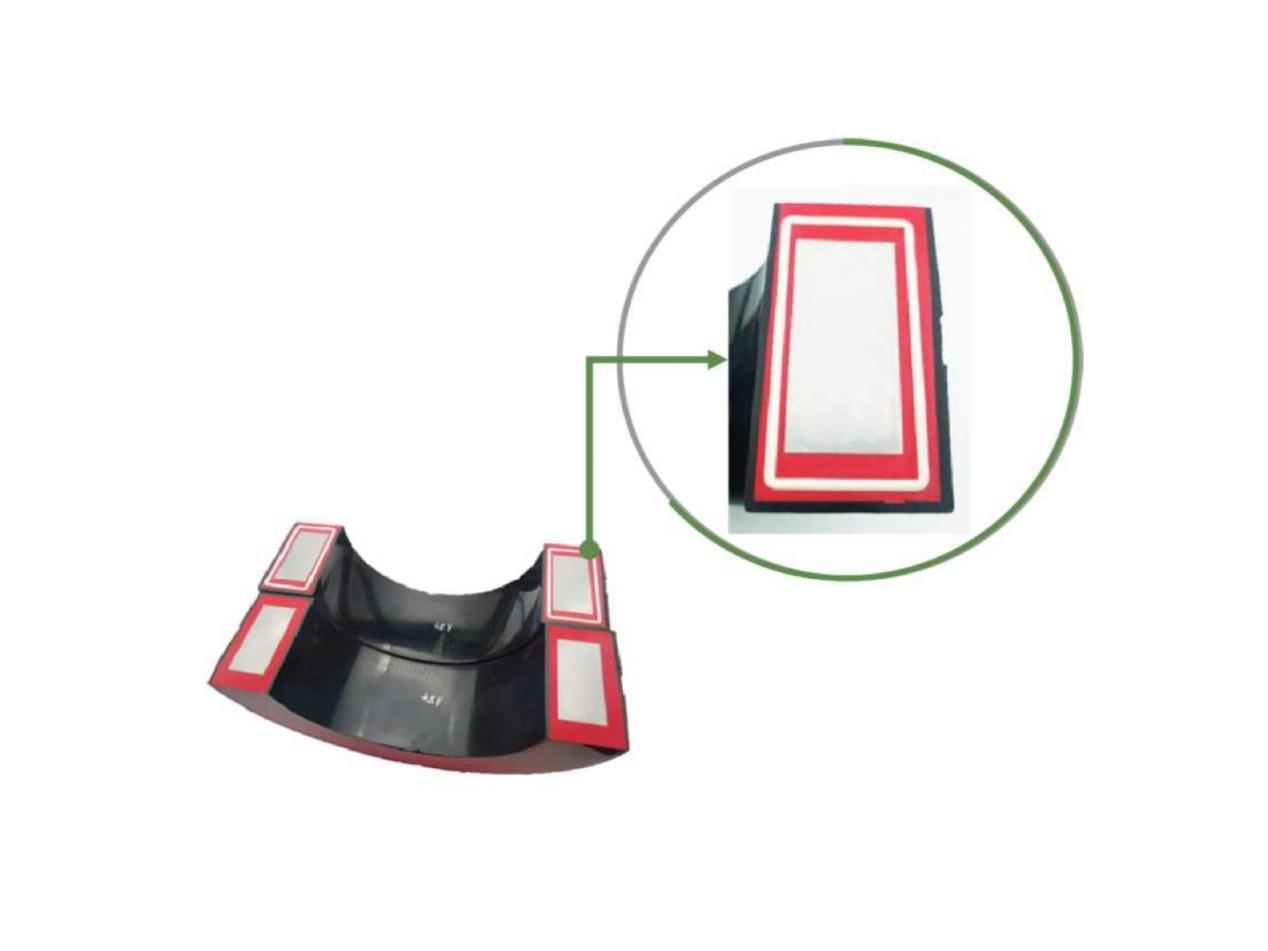

七、防锈:纳米涂层,长效防护凯铭诺采用高速离心机喷涂工艺,在铁芯表面形成均匀的纳米涂层。这种涂层不易挥发,能为铁芯提供长效防锈保护,大幅延长铁芯的使用寿命,使其在潮湿、多腐蚀的环境中也能稳定服役。

结语从卷带的多维度材质甄选,到退火的性能极致化,再到固化、切割、二次烘烤、研磨、防锈的层层打磨,凯铭诺取电铁芯的每一道工艺都在为“更高效、更稳定、更耐用”的目标赋能。正是这种对工艺细节的极致追求,让它成为电力设备领域中性能卓越的“能量心脏”。