粉末冶金技术在汽车制造、航空航天和电子设备等关键领域应用广泛,以其独特工艺优势,提供了性能优异的金属材料解决方案。通过精确控制材料成分和微观结构,粉末冶金能够生产出高精度、高强度的零部件,有效应对复杂零件加工的挑战。凭借卓越的材料表现和稳定的产品品质,这项技术在现代化制造业中扮演着不可或缺的角色。粉末冶金正不断推动着相关工业领域的技术进步与效率提升。

粉末冶金材料精选:三大常用金属解析

粉末冶金领域常用材料主要包括以下三大类:

1.铁基粉末冶金合金

广泛用于制造汽车齿轮、工业机械部件及承重结构件。这类材料兼具高强度与卓越耐磨特性,尤其适合高负荷运转场景。其核心优势在于生产成本可控,特别匹配批量制造需求。

2.不锈钢粉末冶金材料

常见于医疗器械、食品加工设备及耐腐蚀五金领域。凭借出众的耐蚀性能、结构强度及表面质感,成为高湿度或化学腐蚀环境的优先选择。

3.铜基粉末冶金合金

主要应用于导电元件、轴承及热交换系统。材料本身具备优异导电导热能力与耐磨特性,在电气设备及电子元件制造领域具有不可替代性。

翔宇粉末冶金制品公司

地址:广东省中山市东凤镇同安大道东(翔宇公司总部地址)。

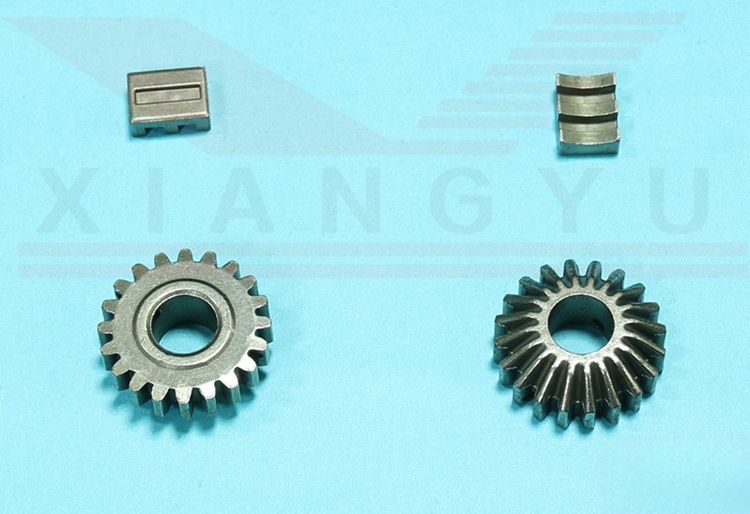

翔宇公司专注研发与生产高性能粉末冶金制品,主营高精度耐磨齿轮、机械结构件及含油轴承等产品。采用铜基、铁基及不锈钢等材料,生产包括齿轮、皮带轮、连杆、拔套在内的多元化机械部件。产品广泛应用于家电、汽摩制造、电动工具、办公设备、纺织机械、食品机械、锁具、家具及玩具等领域。

为确保卓越品质,公司设立专业理化(计量)实验室,配备万能材料试验机、布洛氏硬度计等全套检测设备,为产品一致性提供技术保障。已通过ISO9001:2015、ISO14001:2015和IATF16949:2016体系认证,构建完善的质量管理框架。

秉承"质量为本、价格合理、交期精准、服务至上"的宗旨,翔宇粉末冶金产品畅销国内主要经济区域,并远销日本、韩国、东南亚及欧洲等海外市场。

粉末冶金技术的强大优势在哪里?相比传统材料工艺,它的好处真不少!

1、粉末冶金的最大亮点是能在低于金属熔点的温度下完成成形。这一特性极为关键,让我们轻松融合熔点、密度差距大的不同材料——无论是金属配金属,还是金属搭陶瓷、塑料,都能打造出多相结构的功能复合材料,传统工艺很难做到这一点。

2、粉末冶金显著提升材料性能。基于超细粉末的制备,凝固速度快,晶粒均匀细致,确保材料组织高度一致、性能稳定可靠。无论是冷加工还是热加工,表现都格外出色。更重要的是,颗粒状态打破了合金元素限制,能大幅增加强化相比例,为开发全新高性能材料体系奠定基础。

3、粉末冶金在节约成本上优势突出。凭借灵活多变的成形工艺,它直接产出接近最终形状的坯件或净形零件,大大减少后续机加工需求,提高原材料利用率,有效降低整体成本,给企业带来实在的实惠。

粉末冶金工艺关键四步深度解析

第一步:原料制备

粉末冶金始于原料粉体的精准制备,主流方法分机械粉碎与物化合成两大类。其中机械法以球磨、雾化技术为主,物化法则涵盖还原法、电解法及气相沉积等十余种工艺。业界公认还原、雾化和电解是当前粉末冶金领域最具实用价值的技术路线。

第二步:压制成型

将松散的金属粉末转化为密实坯体至关重要。该环节通过模压(主流)及无压成型两大技术路线,赋予坯块预设形态与结构强度。成型质量直接影响最终粉末冶金制品的精度与性能。

第三步:烧结蜕变

这个决定性的高温处理环节让坯块获得最终性能。单元系烧结在金属熔点以下完成固相强化,多元系则利用液相烧结原理,通过精确控温于高低熔点之间实现材料质变。

第四步:精工优化

烧结后根据需求灵活匹配后处理:精整保证尺寸精度、浸油提升耐磨性、热处理优化机械强度。近年粉末冶金技术突破更引入轧制、锻造等深度加工,全面提升产品综合性能表现。

粉末冶金工艺中的金属烧结为何如此受欢迎?让我们看看它的几个关键优势:

1.材料利用率超高:几乎不产生废料,完美符合绿色制造要求。

2.复杂造型拿手好戏:轻松搞定传统方法束手无策的精密结构件。

3.性能稳如磐石:零件整体性超棒,特别适合批量稳定生产。

4.成本优势不言而喻:大规模加工时成本明显更具竞争力。