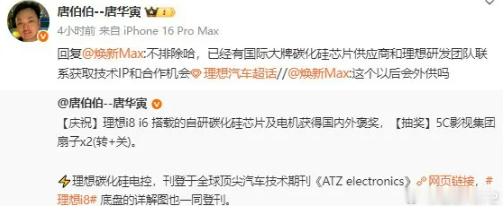

国际大牌碳化硅芯片供应商和理想联系获取技术IP和合作机会2025年11月29日理想整车电动产品负责人唐华寅表示已经有国际大牌碳化硅芯片供应商和理想研发团队联系获取技术IP和合作机会。理想碳化硅芯片用户价值:1.自研电机/碳化硅电控系统/碳化硅芯片带来30公里续航提升。2.支持整车高压网络从400V平台向更高的800V电压平台转变,达成更快的充电速度。3.更快的开关速度支持了更精细的电机电流控制,降低了电磁噪声,提升了驾乘静谧性 。4.碳化硅功率模块像车辆动力系统的心脏,通过它,电驱动系统将电池提供的直流电转变为电机所需的交流电,从而输出动力。5.耐压高、导热好、损耗低,显著减少电驱动系统的重量、体积。(从而有可以把省下来的重量体积给其他配置)6.基于长期大量测试数据,较进口芯片有5%以上的良率优势。7.对30万颗芯片的流片与测试数据进行综合分析,发现并筛选出了一类符合现有行业标准但在严苛环境下易烧毁的隐患芯片。8.截至2025年8月9日,i8全栈自研电驱动是理想掌握所有数据中效率最高的,没有之一,达到了93.08%。设计理念:1.采用自主芯片设计+国产晶圆代工模式。2.安全可靠放在第一位,100%针对电驱应用的定制化设计。 3.行业95%的通用芯片均采用条形元胞,电子通道仅分布于两侧,性能天花板较低 。理想创新采用正六边形元胞,利用其四周皆可导通的物理特性,在同等面积下大幅增加电子通道比例,将芯片的导通电流能力直接提升了15%。4.不牺牲品质与安全换表面参数行业因电流能力不足,为了降低通道电阻,选择浅PN结设计,导致极限工况下脆弱 。得益于电流能力的富余,理想采用2倍能量注入的超深PN结,面对1000安培短路电流也能稳健夹断,测试通过率超99.9% 。 行业为了压榨性能,不得不追求极致的光刻线宽,导致工艺容错率极低 。理想依靠元胞架构的高通道优势,不再依赖极限线宽,将工艺制造窗口扩大了50%,显著提升了可制造性与良品率 。5.全链路数据闭环管理传统半导体行业是将500多道工序分别管理。理想连山定制开发连芯系统,将碳化硅材料、晶圆制造及芯片测试等各个环节的数据打通,形成链式结构,同时接入下游的模块、电控以及整车制造数据,形成芯片到整车的大数据闭环。可以在30分钟内追溯到车辆上任意一颗自研碳化硅芯片的全流程测试数据、在晶圆中的位置及相应的晶体材料信息。每天不断涌入新的芯片制造及测试数据,链式结构又进一步升级成了与生产时间耦合的网式结构。短期的缺陷良率波动,个别的测试数据离群等,都在连芯系统中被放大进而得到提前预警。6.开发阶段按照行业标准2倍以上进行考核。行业现行的寿命预测沿用硅基芯片的老办法,仅基于单维电压应力进行推演。理想指出,SiC MOSFET在电驱实况下承受栅源与漏源双维应力。继续沿用旧模型,会导致预测精度严重失真,如同仅凭短跑成绩去评估足球运动员的综合能力。随着车内舒适配置(冰箱、彩电、大沙发)的普及,用户驻车停留的时间显著延长,导致半导体芯片的平均工作时长远超传统汽车。这种使用习惯的变迁,需基于新场景加严预测寿命模型。工厂情况:占地12万平方米常州电驱动生产基地:2024年6月,在DeepSeek爆火前,将DeepSeek-VL 7B模型部署于产线质检环节,检测速度相当于2-3个熟练人工(随算力的提高可替代更多),提高检测准确性约2%,能快速适应不同电驱动产品的检测,无需额外的培训。工厂总体自动化率达80%,电机控制器的自动化率91%,单条年产20万台的产线仅需2名操作员工。每台包含200多个零件的电驱总成,人工操作时间被压缩至15分钟以内,其余装配动作均由设备自动完成。占地3.2万平方米苏州半导体生产基地:承担了碳化硅功率模块的封装与测试任务,重点解决了微米级工艺控制与极端工况测试难题。洁净度达到了万级,相当于一个足球场大小的空间内仅允许有一粒细沙,为医疗手术室的环境标准。1. KGD极限筛选:纳秒级的“可控闪电”为确保每一颗封装前的裸芯(Die)均为良品,理想构建了纳秒级响应的测试闭环:施压: 在1.5微秒极短瞬间内注入1500A电流,模拟车辆极限加速工况,对芯片进行高强度压力测试;风控: 系统具备120纳秒的极速熔断保护能力,能在检测到异常的瞬间完成限流。2. 封装工艺进化:微观尺度的零缺陷攻坚通过塑封封装技术,将功率模块体积缩减50%,并针对行业通用的工艺痛点优化:攻克形变(注塑压力补偿): 采用分区域压力补偿技术,精准校准材料100微米以上的形变,彻底解决了塑封开裂与溢胶难题,实现零缺陷。攻克分层(结合强度跃升): 针对陶瓷基板的分层隐患,通过材料与工艺的双重创新,将结合强度提升300%以上,消除了微米级的分层风险。