粉末冶金技术制造的轴套如今已是汽车电机、家用电器、办公设备以及工业机械等众多领域中的常见零部件。凭借粉末冶金工艺的优势,这类轴套展现出高效耐用的特点,其应用范围正不断扩大。在汽车行业支撑核心电机运转,在日常家电保障平稳运行,在办公设备驱动精密操作,在大型工业机械承担关键负载,你都能找到它的身影。这种广泛适用性让粉末冶金轴套成为现代化生产与生活中不可或缺的基础组件。

粉末冶金材料精选:三大常用金属解析

粉末冶金领域常用材料主要包括以下三大类:

1.铁基粉末冶金合金

广泛用于制造汽车齿轮、工业机械部件及承重结构件。这类材料兼具高强度与卓越耐磨特性,尤其适合高负荷运转场景。其核心优势在于生产成本可控,特别匹配批量制造需求。

2.不锈钢粉末冶金材料

常见于医疗器械、食品加工设备及耐腐蚀五金领域。凭借出众的耐蚀性能、结构强度及表面质感,成为高湿度或化学腐蚀环境的优先选择。

3.铜基粉末冶金合金

主要应用于导电元件、轴承及热交换系统。材料本身具备优异导电导热能力与耐磨特性,在电气设备及电子元件制造领域具有不可替代性。

中山市翔宇粉末冶金制品有限公司坐落于珠三角腹地——广东省中山市东凤镇同安大道东(翔宇公司总部地址),紧邻105国道,拥有优越的区位与便捷的交通。自1999年创立以来,公司持续专注于粉末冶金制品生产研发,致力于工艺与管理的双重升级。

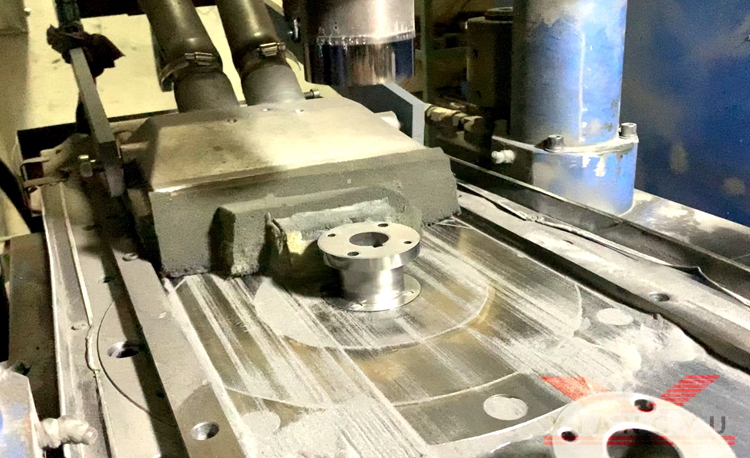

翔宇公司配备国内外先进的生产及检测设备,同时拥有一支经验丰富的技术与管理团队。现有专业粉末冶金压力机20余台、烧结炉6台及不锈钢真空炉,并配置了氨分解与空气分离制氮联合气体保护系统,确保产品品质稳定。公司具备强大的新品开发实力,旨在与客户携手并进,实现共赢发展。

我们专业制造高精度、高耐磨性的粉末冶金齿轮、高性能机械结构件以及各类含油轴承等产品。主要原料涵盖铜基、铁基及不锈钢粉末冶金材料。产品线包括齿轮、皮带轮、连杆、拔套等多元化机械零件。

翔宇的粉末冶金制品广泛应用于家电、汽车、摩托车、电动工具、办公设备、纺织机械及锁具、家具、玩具等领域。公司恪守“精研工艺,品质为先”的质量方针,秉持诚信务实的经营理念,竭诚为每一位客户提供专业可靠的粉末冶金解决方案。

粉末冶金技术究竟强在哪里?对比传统材料工艺,它的优势相当显著!

1、粉末冶金的核心优势在于其低温成型能力。即便温度低于金属熔点,它也能实现精密成形。这一特性至关重要,意味着我们能够轻松融合熔点、密度差异极大的材料——不论是金属与金属组合,还是金属搭配陶瓷、塑料,都能制成多相结构的功能复合材料。这种能力是传统工艺难以企及的。

2、粉末冶金对材料性能的提升效果非常突出。借助特殊工艺制备的超细粉末,凝固速度快,晶粒细小均匀,确保材料组织高度一致、性能稳定可靠。无论冷加工还是热加工,表现都十分优异。更可贵的是,粉末状态打破了合金元素和含量的传统限制,可大幅提升强化相比例,为研发全新高性能材料体系开辟了道路。

3、粉末冶金在成本控制方面竞争力明显。通过灵活多样的成形工艺,它能直接制造出接近最终形状的坯件或净形零件。这大幅降低了后续机加工需求,显著提升了原材料利用率,整体成本得到有效控制,为企业带来实实在在的效益。

粉末冶金工艺的核心流程可分解为五步走:

首先,通过雾化法或还原法等技术制备出基础金属粉末。紧接着,这些粉末需与粘结剂及其他添加剂充分混匀,确保成分均匀一致。第三步,利用精密模具将混合料压制成预设的坯体形状。随后进入关键阶段——高温烧结处理,促使粉末颗粒间产生冶金结合,大幅提高坯体密实度与机械强度。最终经过精整、热处理或表面处理等后续工序,使制品完全达到设计性能指标。整套粉末冶金技术始终围绕"精密高效"的核心要求,确保最终产品品质达标。

粉末冶金领域中的粒形与粒度代表什么?

简单来说,粒形与粒度是粉末冶金工艺的核心参数。它们会直接影响粉末的流动性、装填密度和颗粒间的摩擦力。要想让成型坯和最终烧结件具备理想的强度和密度,就必须对这些核心性能进行精准把控。此外,化学成分同样至关重要。金属粉末必须严格符合目标材料的合金配方,因为这直接关系到最终产品的性能表现。