文章由上海傲颖智能科技有限公司提供

胶带弹性测试装置是用于量化评估胶带弹性回复率、形变恢复能力及耐疲劳性的精密检测设备,其通过模拟实际使用场景中的拉伸、弯曲、反复受力等动作,为产品质量控制、性能优化及行业应用提供科学依据。以下从核心功能、技术特点、应用场景及操作规范四个维度进行详细说明:

一、核心功能弹性回复率测试:评估胶带在拉伸后恢复原始长度的能力,反映其抗永久变形性能。例如,将胶带拉伸至原长的100%或200%,保持一定时间后释放,记录恢复后的长度变化,计算弹性回复率。

动态疲劳弹性测试:模拟胶带在反复弯曲、拉伸或压缩场景下的弹性衰减规律,检测其耐久性与稳定性。例如,以设定频率(如1-10Hz)对胶带进行往复弯曲,同时施加周期性拉力(如1-20N),记录循环次数与弹性衰减率。

拉伸强度与伸长率测试:测量胶带在断裂前的最大拉力(拉伸强度)和对应的伸长量(断裂伸长率),评估其抗拉伸性能。

高精度传感器:

位移传感器分辨率达0.001mm-0.01mm,力值传感器精度±0.1N-±1%,能捕捉到微小的形变和力值变化,确保数据精准可靠。

部分设备采用进口高精度拉力传感器和光栅位移传感器,数据重复性误差≤1%。

多规格适配性:

配备多规格防滑夹具,可兼容不同材质(如无纺布、棉布、聚氨酯、硅酮)、不同厚度(0.01-5mm)的胶带试样。

支持自定义样品尺寸,满足特殊规格产品测试需求。

智能化操作与数据分析:

集成PLC控制系统,支持一键启动、自动加载、数据保存及报告生成功能,减少人工操作误差。

软件界面可设置多组测试参数(如拉伸速率、弯曲频率、循环次数),并具备曲线实时显示与历史数据对比功能,便于分析弹性变化趋势。

安全与稳定性设计:

具备过载保护(力值超量程自动停机)、急停按钮、夹具防夹手设计,确保操作安全。

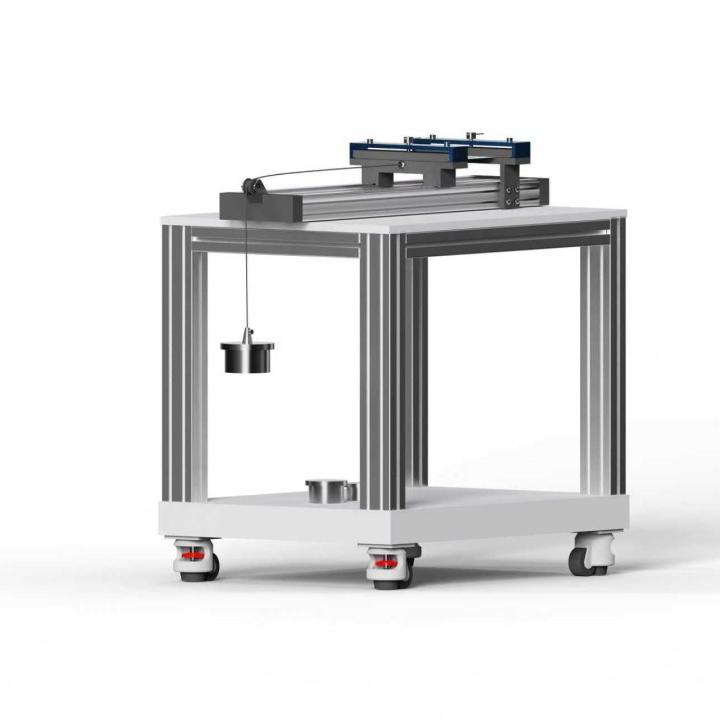

机身采用刚性框架结构,低摩擦导轨,减少测试过程中的振动干扰,提升数据稳定性。

支持掉电记忆功能,断电后保留未完成测试数据,重启后可继续测试。

标准内置化:

预设GB、ISO、ASTM、YY/T0148-2006等相关标准测试程序,无需手动设置关键参数(如拉伸速度、采样频率),直接调用即可开展合规检测。

生产质控:实时监测胶带弹性回复率与耐疲劳性,确保批量产品符合使用要求,减少因弹性失效导致的退货风险。例如,医用胶带生产企业可使用该设备对生产的各种医用胶带进行弹性性能检测,确保产品符合相关的质量标准和医疗使用要求。

研发优化:辅助改进胶带基材(如BOPP、PET、PVC)或胶粘剂配方,提升弹性与粘附力的平衡性。例如,通过测试不同基材和胶粘剂组合的胶带弹性性能,选择最优方案进行生产。

行业应用:为电子、包装、医疗等领域提供弹性性能数据,支撑产品选型与工艺改进。例如,在电子领域,可使用该设备测试电子胶带的弹性性能,确保其在使用过程中不会因弹性失效而影响电子产品的性能。

四、操作规范样品制备:按标准裁剪规定尺寸的胶带样品(如长100mm×宽15mm),保留粘性面完整。将样品两端分别夹持在设备的上下夹具上,夹具采用防滑设计(如橡胶涂层),避免拉伸过程中样品滑移或破损,同时确保夹持力均匀,不破坏样品结构。

参数设置:根据测试标准或需求,预设拉伸速度(如50-300mm/min)、拉伸行程(如最大500mm)、保载时间(如需测试弹性回复时,设定拉伸至目标伸长率后的保持时间,如30s)、弯曲频率(如1-10Hz)、循环次数等参数。

测试执行:启动设备后,下夹具匀速向下移动,对样品施加轴向拉力或进行往复弯曲动作。过程中内置的高精度拉力传感器和位移传感器同步采集数据,生成“力值-位移”或“位移-时间”动态曲线。

结果判定:样品断裂或完成预设测试流程后,设备自动停止运行,同步输出测试数据及曲线。对比预设合格阈值(如弹性回复率≥80%、断裂伸长率≥100%、循环次数≥10000次)判定产品是否达标。