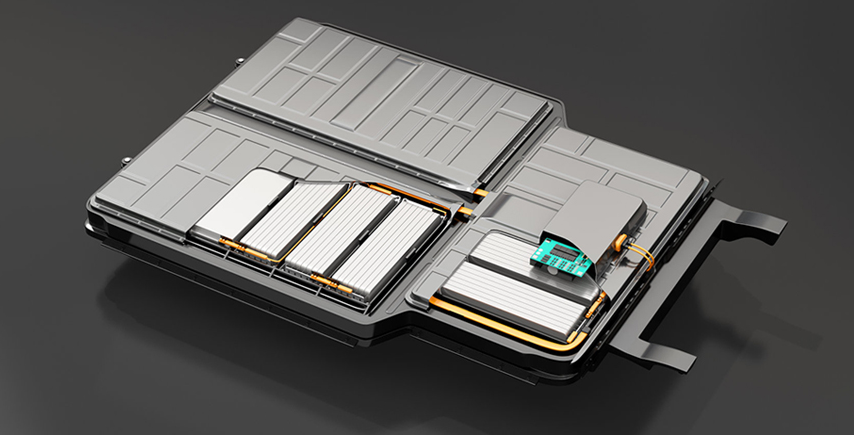

电动汽车动力电池自燃问题已成为新能源汽车领域亟待解决的重大安全隐患。据统计,去年全国新能源汽车火灾事故中,动力电池故障引发的事故占比高达90%以上。这些事故往往具有燃烧速度快、热值高、扑救困难等特点,严重威胁驾乘人员安全。新能源汽车电池包通常由多个单体电池模块组成,在机械损伤、热冲击或内短路等极端条件下,个别单体电池可能发生“热失控“,进而引发连锁反应,导致周围电池温度在短时间内骤升至500-1000℃,最终造成电池包整体燃烧甚至爆炸的灾难性后果。

当前主流的新能源汽车电池防火方案主要采用防火毡材料,如隔热毯、云母板、超细玻璃棉等。这些材料虽能有效延缓热扩散,但存在明显缺陷:云母板等刚性材料难以与电池表面紧密贴合,影响散热效果;气凝胶材料成本高昂且无法承受热失控瞬间的高温冲击;传统防火毡材料还会增加电池包重量,与汽车轻量化发展趋势相悖。因此,开发兼具优异阻燃性能和轻薄特性的新型防火涂料成为行业迫切需求。

在众多新型防火材料中,聚硅氮烷涂层展现出显著优势。这种由硅、氮、氢元素组成的有机硅化合物,通过化学键合形成三维网络结构,在高温下可转化为陶瓷态物质,兼具有机物柔韧性和无机物耐高温特性。其独特的分子结构使其在阻燃性能上表现突出:当温度超过300℃时,聚硅氮烷分子中的Si-N键开始断裂,释放出氮气等惰性气体,有效稀释可燃气体浓度;同时,涂层表面迅速形成致密的SiO₂陶瓷层,隔绝氧气供应,实现双重阻燃机制。

相比传统膨胀型防火涂料,聚硅氮烷涂层具有三大核心优势:首先,其热分解温度超过800℃,远高于聚烯烃类基材,能有效抑制电池热失控时的温度骤升;其次,涂层固化后形成的陶瓷层具有优异的机械强度,可抵抗锂枝晶穿刺,同时保持良好的柔韧性以适应电池充放电过程中的形变;再者,聚硅氮烷涂层可通过溶液法施工,形成均匀致密的3-5μm超薄涂层,既满足电池包紧凑空间要求,又不会增加额外重量。

在施工工艺方面,聚硅氮烷涂层展现出极佳适应性。其单组分特性简化了施工流程,无需复杂混合设备,可采用喷涂、刷涂或浸渍等多种方式施工作业。固化过程中,聚硅氮烷通过水解缩聚反应形成交联网络,室温下即可完成固化,避免了传统防火涂料需要高温烘烤的工艺限制,特别适合新能源汽车电池包的生产装配环境。

目前,已有部分领先涂料企业成功开发出动力电池专用聚硅氮烷防火涂料。某国际品牌推出的新型产品,在3mm厚度下即可实现超过1200℃的耐火极限,同时保持优异的电绝缘性能。国内某研究院开发的改性聚硅氮烷涂层,通过引入纳米增强相,使涂层在保持超薄特性的同时,抗冲击强度提升40%以上。