第一作者:邹衍

通讯作者:曹玲飞,吴晓东

通讯单位:重庆大学

DOI: 10.1016/j.jmst.2024.09.010

01

全文速览

本文系统研究了不同Zn/Mg 比的 T′和 η′ 双相强化 Al-Zn-Mg-Cu 合金在 150-300°C 热暴露 500 小时后的微观结构演变与性能变化。发现 Zn/Mg 比为 1.50-2.14、溶质含量较低的合金 A1 和 A2 具有优异的热稳定性,其析出相粗化机制随温度从界面扩散控制转变为基体扩散控制,为耐热铝合金设计提供了关键理论依据。

02

研究背景

Al-Zn-Mg-Cu合金因其高强度和轻质特性,在航空航天和交通运输领域得到广泛应用。然而,这些合金在高温下强度迅速下降,限制了其在高温环境下的应用。析出物的粗化是导致合金在高温下性能恶化的主要原因,因此,理解析出物的粗化行为及其对热稳定性的影响至关重要。研究表明T′相的生长动力学比η′相更慢,表现出更好的耐热性。与单相(T′或η′)强化合金相比,T′和η′相双相强化合金中多析出相之间的复杂相互作用时如何影响析出相的粗化行为,从而影响了Al-Zn-Mg-Cu合金的热稳定性需要系统研究。

03

本文亮点

通过调整Zn/Mg比例结合时效处理,设计了一种T′相和η′相共存的微观结构,显著提高了Al-Zn-Mg-Cu合金的热稳定性。研究揭示了析出物粗化机制随温度的变化,以及Zn和Mg含量对析出物粗化行为和热稳定性的影响。

04

图文解析

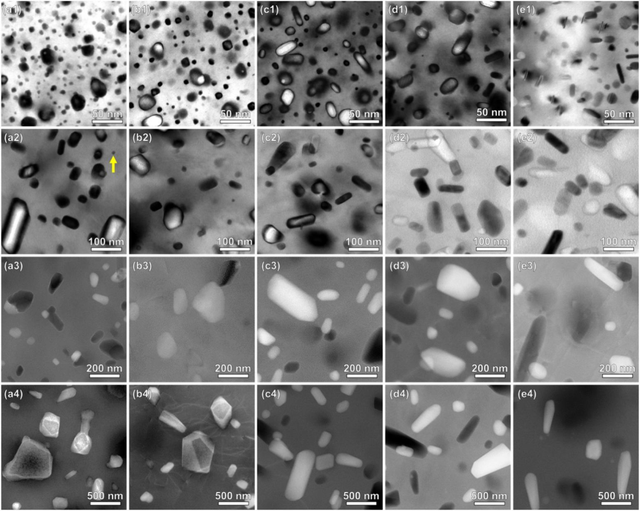

首先,研究了不同Zn/Mg比合金在150 °C-300°C热暴露过程中的硬度和电导率变化,A1−A5合金的硬度随热暴露时间的增加而降低,而电导率则呈相反的趋势(图1),这与热暴露过程中微观结构的变化息息相关。硬度的下降归因于析出相在热暴露过程中的粗化。T′和η′析出相在热暴露过程中逐渐转变为平衡相,其尺寸显著增大(图2),导致析出相与铝基体失去全共格或半共格关系。基体中残余溶质原子由于析出物的粗化而耗竭,使得基体的晶格畸变减小。因此,基体对电子的散射变弱,提高了合金的导电性。

图1 A1-A5合金在150 °C-300°C热暴露过程中的硬度和电导率变化

图2 A1-A5合金在热暴露过程中析出相的TEM图像

通过Ostwald模型:L(t)n – L(t0)n = k(t-t0)解析了析出相在热暴露过程中的粗化机制。其中,n为控制粗化的幂律指数,n = 2时表示析出相的主要粗化机制界面扩散控制(IDC)和n = 3时,为基体扩散控制(MDC)。K为粗化速率,定量表征析出相粗化动力学的速度。k的取值通常与析出相成分的扩散系数、界面自由能、温度以及析相和基体中的溶质浓度有关。考察了n = 2和n = 3的条件,发现在150℃热暴露时,取n = 2,当在200℃、250℃和300℃热暴露时,取n = 3时,线性函数能够较好地拟合实验数据点,如图3所示。

在150℃热暴露时,由于Zn和Mg原子的扩散系数相对较低,发生了短程扩散,导致IDC更有可能主导析出相的粗化。当热暴露温度提高到200℃时,Zn和Mg原子的扩散系数显著增大,扩散距离呈指数增长。因此,MDC主导了析出相的粗化过程。与从150℃到200℃相比,当热暴露温度达到250℃和300℃时,Zn和Mg的扩散系数的增长速率降低,同时扩散距离的增加更短。250°C和300°C时,析出相的粗化速率分别是200°C时的8 ~ 22倍和99 ~ 220倍。这说明MDC粗化对温度变化很敏感,温度升高导致析出相粗化速率显著提高。

图3 Ln随不同热暴露温度变化的统计数据

05

总结与展望

本研究揭示了双相强化Al-Zn-Mg-Cu合金中析出物的粗化行为及其对热稳定性的影响,发现具有最优Zn/Mg比例的合金因T′/T相的高比例和较低的溶质含量而表现出优异的耐热性。这些关于双相强化Al-Zn-Mg-Cu合金中析出相成分影响粗化行为的见解,为设计具有高温增强性能的耐热铝合金提供了参考。

06

作者介绍

通讯作者:曹玲飞,博士,重庆大学教授、博士生导师。近年来围绕铝合金析出行为及材料多维多尺度表征技术开展研究,在材料领域内权威期刊发表学术论文100余篇,主持国家自然科学基金面上项目、国家重点研发计划子课题等多项科研项目。

吴晓东,博士,重庆大学副研究员,目前研究方向为铝合金加工过程组织演变及数值模拟,在材料领域内权威期刊发表学术论文80余篇,主持国家重点研发计划子课题等多项科研项目。

欢迎致力于从事先进铝合金的开发及其微观组织与性能调控等相关领域研究的学生报考本课题组博士、硕士研究生。

07

引用本文

Yan Zou, Lingfei Cao, Xiaodong Wu, Chenglin Mou, Songbai Tang, Revealing the coarsening behavior of precipitates and its effect on the thermal stability in Tʹ and ηʹ dual-phase strengthened Al-Zn-Mg-Cu alloys, J. Mater. Sci. Technol. 220 (2025) 54-66