在机械制造领域,车削和铣削是应用最广泛的两种切削加工工艺,被誉为金属成型的 “双子星”。无论是精密仪器的核心部件,还是大型机械的基础构件,都离不开这两种工艺的支撑。尽管二者均以去除材料为目的,但在加工原理、设备配置、加工效果等方面存在本质区别,选择合适的工艺直接决定了产品的精度、效率和制造成本。

核心原理:“旋转的工件” vs “旋转的刀具”

工艺差异的根源在于运动方式的本质不同,这也是区分二者最直观的标志。

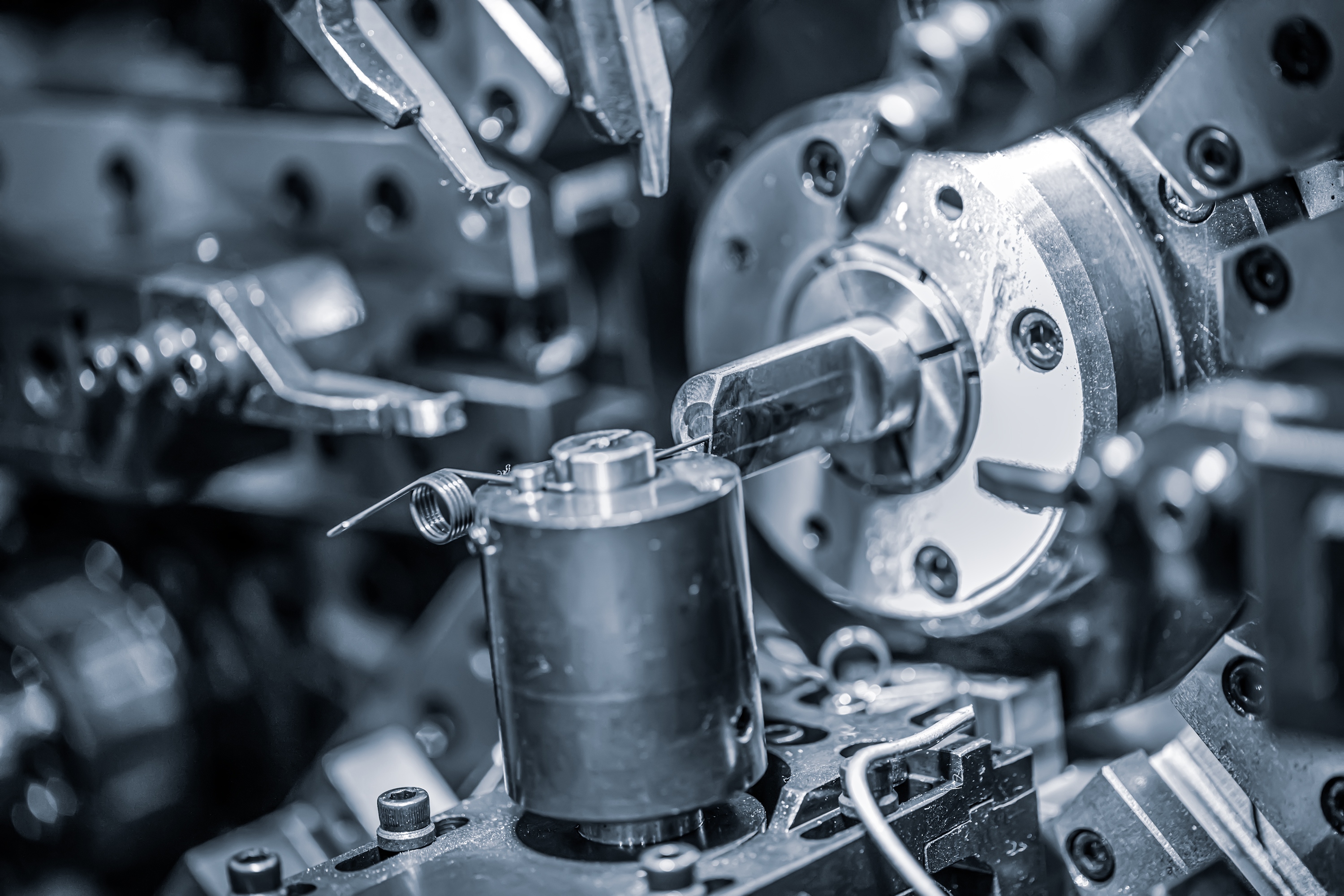

车削的核心原理:车削是典型的 “工件旋转,刀具固定” 工艺。加工时,工件被装夹在车床的卡盘或顶尖上,通过主轴带动高速旋转(主运动);刀具则安装在刀架上,沿工件轴向或径向做直线进给运动,刀具的切削刃与旋转的工件接触,逐层切除多余材料,最终形成圆柱形、圆锥形等回转体结构。形象地说,车削如同 “用刀削旋转的苹果”,依靠工件的旋转实现连续切削。震环机床的TN系列可灵活加工多种工件,全系配备皮带/一体式直联电主轴,更高的转速,更好的刚性和优异的C轴分度精度;12工位动力刀塔,一次装夹即可完成从简单到复杂的各类产品的加工。

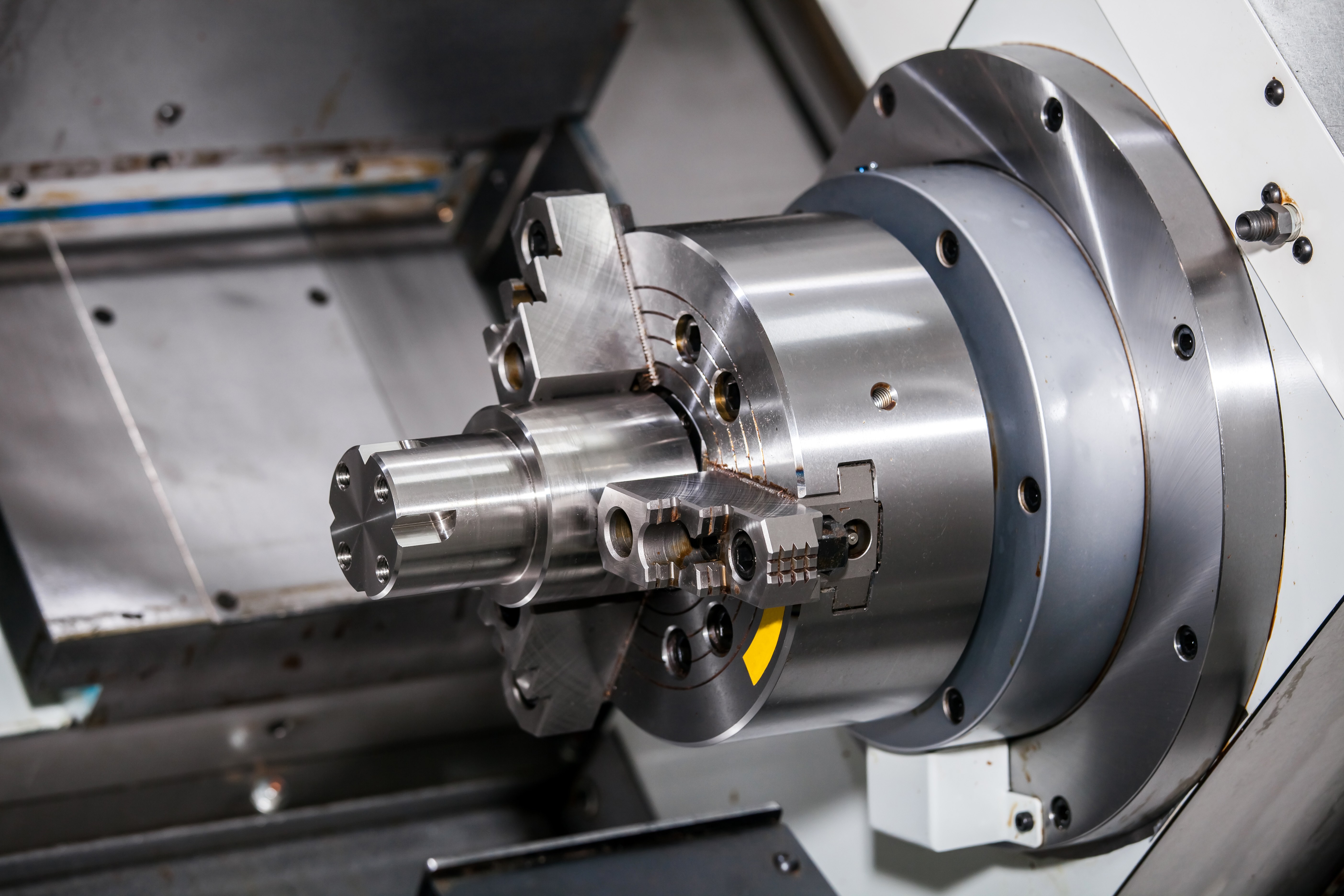

铣削的核心原理:铣削则是 “刀具旋转,工件固定或移动” 的工艺。铣刀安装在铣床的主轴上,由主轴驱动高速旋转(主运动);工件装夹在工作台或夹具上,通过工作台的进给运动(直线、曲线或圆周运动)使工件与铣刀接触,铣刀上的多个切削刃交替切削材料,可加工出平面、沟槽、齿轮等复杂结构。好比 “用旋转的锉刀加工固定的木料”,依赖刀具的旋转和工件的进给完成断续切削。震环机床的高速门式立加GV855为门式结构,低重心设计,机床刚性强,动态稳定性高,得益于优秀的结构设计,该机型占地面积小,机床运动速度比普通立加更快,效率更高。

加工特性:效率的差异

车削:连续切削的特性使其加工效率较高,尤其对于轴类、盘类等回转体零件,单次装夹即可完成多道工序(如外圆、端面、倒角、螺纹加工),无需频繁换刀和调整,适合大批量生产长轴、套筒等零件。

铣削:断续切削导致刀具散热条件较好,可采用更高的切削速度和进给量,且多刃刀具同时参与切削,对于大面积平面、沟槽等零件的加工效率优于车削。例如,加工箱体类零件的平面时,铣削可一次性切除大量材料,效率远高于车削

典型应用案例对比:

车削应用:汽车传动轴、发动机曲轴、机床主轴、螺栓螺母的螺纹加工、钢管的外圆和内孔精加工等。例如,加工一根 φ50mm、长200mm的45号钢轴,采用数控车床可一次性完成外圆车削、端面加工和倒角,加工时间仅需5-8分钟,精度可达IT7级。

铣削应用:机床床身的平面加工、齿轮的齿面加工、箱体零件的孔系和沟槽加工、模具的型腔加工等。例如,加工一个长方体铸铁箱体的上平面,采用立式铣床搭配端铣刀,可通过分层铣削快速去除材料,加工表面平整度误差控制在 0.02mm以内。

车削和铣削并非对立关系,而是互补的加工工艺,选择时需遵循以下原则:

若加工回转体零件(轴、盘、套等),追求高圆度、同轴度和加工效率,优先选择车削;

若加工非回转体零件(箱体、支架等),或需要加工平面、沟槽、复杂曲面,优先选择铣削;

对于精度要求极高的复杂零件,可采用 “车铣复合加工”,结合两种工艺的优势,实现一次装夹完成多道工序,提升加工精度和效率。

总之,车削和铣削作为金属加工的核心工艺,各有其独特的技术优势和适用场景。国内的机床知名品牌致力于为全球用户提供专业的机床及生产应用解决方案,积极提供客制化并拥有超过200款机床型号,可满足客户的绝大部分需求。只有了解二者的差异,才能在实际生产中合理选择工艺方案,实现产品质量与生产效率的最优平衡。