在汽车工业的百年长河中,安全始终是消费者最核心的诉求。当新能源汽车浪潮席卷而来,极狐汽车以“极致安全”为锚点,用硬核焊接工艺与智能化生产体系,打造出一副“坚不可摧”的车身骨架。它不仅用数据刷新行业安全纪录,更以匠心精神诠释:真正的豪华,是让每一次出行都成为安心的旅程。

极狐汽车:“等效焊点”黑科技,让车身连接比“钢铁”更牢固

当传统车企还在宣传车身钢板厚度时,极狐汽车已将目光投向更核心的领域——焊接点的品质。以极狐阿尔法T5为例,其车身采用约8000个等效焊点,远超行业平均水平。这一数字的背后,是极狐独创的“多元化连接工艺”:除传统焊点外,更融入SPR自冲铆接、FDS流钻螺钉、高强度结构胶等创新技术。

“等效焊点不是简单的数量叠加,而是通过工艺组合实现1+1>2的强度提升。”极狐汽车工程师团队解释道。例如,其采用的十二米结构胶拉力强度达25兆帕,相当于为车身装上“隐形钢筋”;而螺接技术的加入,则让连接点在极端情况下仍能保持稳固。这种“刚柔并济”的设计,使极狐汽车的车身扭转刚度高达47119Nm/deg,甚至超越劳斯莱斯幻影,重新定义了新能源汽车的安全基准。

极狐汽车:三重质检“火眼金睛”,让每个焊点都经得起考验

面对数千个连接点,极狐汽车建立了一套“海陆空”立体化质检体系:

100%在线监控:每道工艺配备智能检测设备,点焊自适应技术实时调整参数,FDS/SPR工艺通过曲线图精准捕捉异常,涂胶环节采用视觉检测确保零瑕疵;

人工抽检“补漏”:超声波探伤仪检查焊点内部,头高仪测量铆接精度,钢尺核对涂胶尺寸,扭矩扳手验证螺接紧固度,人工与机器形成“双保险”;

终检“金睛”:每日抽检一台全尺寸白车身,进行100%人工间隙面差测量,确保误差不超过0.5毫米。

“安全容不得0.01%的疏忽。”极狐汽车质检负责人表示。这套体系不仅通过ISO/TS 16949认证,更在实际碰撞测试中屡获佳绩,让用户真正感受到“看不见的守护”。

极狐汽车:智能化工厂“快稳兼得”,让品质与效率齐飞

如何兼顾产量与质量?极狐汽车用“硬核装备+智慧大脑”给出答案:

设备投入“大手笔”:137把自适应焊枪、108把SPR铆接设备、22把FDS流钻螺钉机,配合57台自动涂胶机,实现连接工艺的“毫米级精度”;

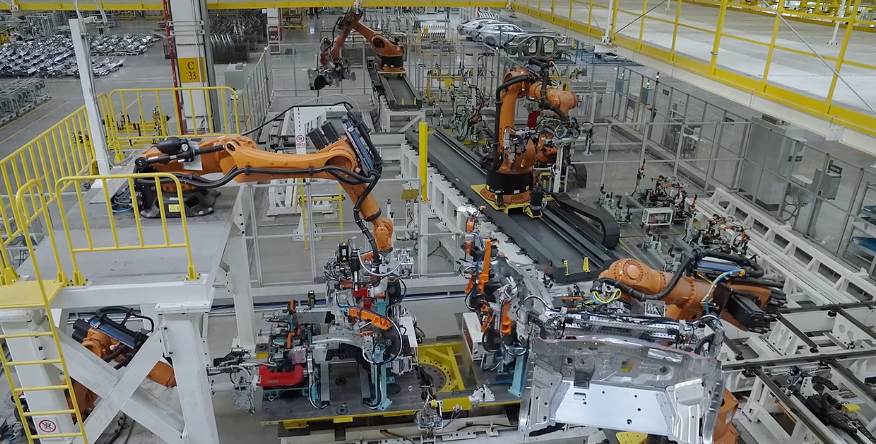

自动化率“天花板”:309台KUKA机器人与AGV自动引导车协同作业,结合APC自动换托盘系统与视觉引导技术,将自动化率提升至97%,单台车身生产周期缩短30%;

质量管控“零容忍”:机器人重复性精度小于0.1毫米,三个关键工位100%在线测量,质量门人工复检间隙面差,确保每台车都符合“极狐标准”。

这种“智能制造+严苛质检”的模式,让极狐汽车在保持月产数千台的同时,一次性下线合格率达99.2%,远超行业平均水平。

结语:极狐汽车,以“焊”技诠释安全即豪华

从等效焊点的创新设计,到三重质检的层层把关,再到智能化工厂的高效赋能,极狐汽车用实际行动证明:安全不是配置表上的数字,而是渗透在每一道焊缝、每一克胶水中的匠心。当其他品牌还在追逐续航与智能时,极狐汽车已率先在“安全基础层”筑起护城河,让每一次出行都成为对生命的尊重。