一、晶粒度的基本概念与表征

镁合金牺牲阳极的晶粒度是指 α-Mg基体晶粒的平均尺寸,通常用微米(μm)表示,是影响其电化学性能的关键微观结构参数。标准工业镁合金阳极晶粒尺寸通常在100-200μm范围,而通过特殊工艺细化后可达到15-50μm甚至更小(如4.5μm)。

晶粒度表征参数包括:

平均晶粒直径:最常用指标,反映晶粒大小

晶界密度:单位体积内晶界面积,与晶粒尺寸成反比 (晶粒越小,晶界密度越高)

晶粒均匀性:晶粒尺寸分布的一致性,影响腐蚀均匀性

二、晶粒度对电化学性能的核心影响

1.晶粒度对电流效率的影响

晶粒细化显著提升电流效率,这是最关键的性能改善:

常规铸造镁合金电流效率仅 30-40%,而细化至50μm以下的合金可达55-60%

典型案例:Mg-Sr合金中,晶粒从900μm细化至80μm时,电流效率从约35%增至58.56%

量化关系:晶粒细化至 50μm以下,电流密度分布均匀性提升40%,从而提高整体电流效率

作用机制:

减小电偶腐蚀:细化晶粒使第二相 (Mg₁₇Al₁₂等)分布更均匀,减少局部阴极相面积,降低 α-Mg基体被加速腐蚀的程度

均匀溶解:细晶结构提供更均匀的阳极活性位点,避免 "局部优先腐蚀"导致的材料浪费

抑制晶间腐蚀:细晶减少晶界通道,降低腐蚀沿晶界深入的风险,提高材料利用率

2.晶粒度对开路电位的影响

晶粒细化使开路电位负移,增强保护驱动力:

细化晶粒 (如从80μm到4.5μm)使开路电位从约- 1.65V负移至- 1.73V (vs.SCE),提高保护能力

细晶结构电位更稳定,波动范围减小,保护更均匀可靠

原理:

细晶区电位比粗晶区更负,形成更有利的保护电位差

细化晶粒减少杂质偏析,降低局部阴极相 (如Fe、Cu等)的不利影响,避免电位正移

3.晶粒度对腐蚀形态的影响

晶粒度直接决定腐蚀模式,从有害的局部腐蚀转向有利的均匀腐蚀:

晶粒度状态主要腐蚀形态影响

粗晶 (>100μm)晶间腐蚀、点蚀腐蚀沿晶界深入,阳极利用率低,易发生机械剥落

细晶 (15-50μm)均匀腐蚀腐蚀均匀分布,表面形成致密保护膜,阳极利用率高

机制:

细晶结构中,晶界均匀分布,腐蚀更均匀,形成连续保护性腐蚀产物膜

晶界密度增加使腐蚀产物膜形成更均匀致密,有效阻碍进一步腐蚀

三、晶粒度影响电化学性能的微观机制

1.晶界效应:微电池与电位分布

晶界是影响电化学性能的核心因素,其作用体现在:

晶界作为微电池:

α-Mg基体(电位约- 2.37V)与晶界相(如 β-Mg₁₇Al₁₂,电位较高)形成微电偶,α-Mg成为阳极被优先腐蚀

粗晶材料中,晶界面积相对较少,微电池作用集中,导致局部腐蚀加剧

细晶材料中,晶界面积大幅增加,微电池作用分散,腐蚀更均匀,电流密度分布更均衡

晶界电位差异:

同一合金中,粗晶区电位比细晶区高 0.05-0.1V,形成宏观电偶,加速粗晶区腐蚀

细晶结构消除这种电位不均,提高整体电化学稳定性

2.溶质分布与偏析控制

晶粒度直接影响溶质分布均匀性,进而影响电化学性能:

细晶结构显著减少元素偏析 (如Al、Zn、Mn等),使合金成分更均匀,电化学活性更一致

细化晶粒缩短溶质扩散距离,促进热处理过程中第二相均匀析出,提高耐蚀性

晶界密度增加可 "捕获"有害杂质(如Fe、Cu),降低其在基体中的有害影响

3.腐蚀产物膜形成与保护机制

晶粒度决定腐蚀产物膜的质量和保护效果:

细晶镁合金表面形成更均匀、致密的腐蚀产物膜,有效阻碍 Cl⁻等侵蚀性离子渗透

细晶结构中,腐蚀产物与基体结合更牢固,不易脱落,持续提供保护

均匀腐蚀模式形成的连续保护膜可降低自腐蚀速率,提高电流效率

四、晶粒度与电化学性能关系的定量数据

合金体系晶粒尺寸变化性能变化数据来源

Mg-Sr900μm→80μm电流效率 35%→58.56%,电位- 1.65V→-1.735V (vs.SCE)

AZ3112.2μm (最小)电流效率、开路电位达最大值 (380℃挤压)

通用镁合金>100μm→<50μm电流密度分布均匀性提升 40%

Mg-RE系粗晶→细晶自腐蚀电流密度降低 71%,腐蚀失重率降低99.6%

镁锰合金晶粒均匀化消除电流效率不均 (不同部位差异< 5%)

五、晶粒度控制方法及其对性能的影响

1.合金元素添加细化法

通过添加特定元素实现晶粒细化,是最常用且有效的方法:

Sr添加:Mg-Sr合金中,0.19% Sr使晶粒从900μm细化至80μm,电流效率提升至58.56%

Ca添加:形成Mg₂Ca弥散相,细化晶粒至50μm以下,提高电流密度均匀性40%

Zr添加:在AZ63等合金中,Zr形成Al₂Zr相,细化晶粒并提高耐蚀性

稀土元素 (RE):如Y、Gd、Nd等,形成金属间化合物,细化晶粒并改善腐蚀产物膜质量

作用机理:

细化元素作为异质形核核心,增加形核率

形成的弥散相钉扎晶界,抑制晶粒长大

引起晶格畸变,阻碍位错运动,细化晶粒结构

2.塑性变形细化法

通过塑性加工细化晶粒,同时改善组织均匀性:

挤压:AZ31合金在380℃、挤压比12条件下,晶粒细化至12.2μm,性能最佳

等径角挤压 (ECAP):Mg-9Al-1.5Bi-0.5In合金经2道次ECAP后,晶粒细化至亚微米级,电化学活性最佳

轧制:AP65镁合金经63%变形量轧制,获得细小均匀晶粒和弥散纳米亚晶,促进活化溶解,提高阳极利用率

优势:不仅细化晶粒,还能破碎粗大第二相,改善其分布,进一步提升电化学性能

3.热处理与能量场辅助细化法

通过热处理和外部能量场调控晶粒尺寸:

快速凝固:获得超细晶结构 (晶粒< 10μm),大幅提高电流效率和耐蚀性

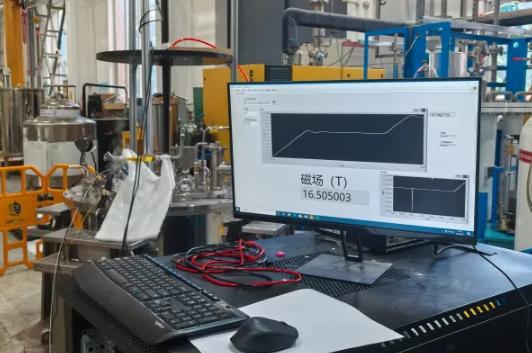

脉冲电流 /磁场处理:

交变磁场 (80-100Hz)处理使晶粒细化至15-20μm,偏析指数< 0.15

脉冲电流处理使 AZ31晶粒细化至27.52μm,提高延伸率和耐蚀性

超声处理:在 Mg-3Al合金中,5kW功率超声处理使晶粒从846μm细化至515μm

六、晶粒度控制的实际应用与性能优化

1.不同应用场景的晶粒度要求

根据应用环境选择合适的晶粒度,实现性能最优化:

土壤环境:晶粒宜控制在 20-50μm,平衡电流效率和抗土壤应力腐蚀能力

海水环境:超细晶 (<15μm)最佳,形成更致密保护膜,抵抗Cl⁻侵蚀,提高电流效率

高温环境:中等晶粒 (30-50μm)更稳定,避免高温下晶粒粗化导致性能下降

2.晶粒度与其他因素协同优化

晶粒度需与合金成分、杂质控制协同优化,才能发挥最大效益:

杂质控制 +晶粒细化:

减少 Fe、Cu等有害杂质(<0.005%),同时细化晶粒,可使电流效率从30%提升至55%以上

高纯镁 (>99.95%)配合细晶结构,电流效率可达60-70%

第二相分布 +晶粒细化:

细晶结构配合均匀分布的第二相 (如Mg₂Ca、Mg₁₇Al₁₂),形成"腐蚀屏障",提高耐蚀性

弥散分布的纳米相 (如Mg₂Sn)促进放电产物脱落,提高放电活性和电压稳定性

七、总结:晶粒度 -性能关系的核心规律与应用启示

镁合金牺牲阳极晶粒度与电化学性能的关联规律可归纳为:

细化晶粒→提高电流效率:从30-40%(粗晶)提升至55-60%(细晶),关键在于减少电偶腐蚀,促进均匀溶解

细化晶粒→降低开路电位(更负):电位从- 1.6V左右负移至- 1.73V左右,增强保护驱动力

细化晶粒→改变腐蚀形态:从有害的晶间腐蚀、点蚀转变为有利的均匀腐蚀,提高材料利用率