第四次工业革命的浪潮已经从概念愿景演变为制造业生存与发展的核心议题。我们正处在一个关键的转折点:工厂不再仅仅是执行预设程序的自动化孤岛,而是正在进化为一个能够感知、思考、决策并持续优化的有机生命体。要实现这一宏伟蓝图,构建一个高效、敏锐的“神经中枢”至关重要。这个中枢的核心,正是工业数据采集与集中控制系统的深度融合。它们如同智能工厂的感觉神经与大脑,共同决定了企业在激烈竞争中的反应速度、决策质量与进化能力。本文将深入剖析这两大支柱如何协同工作,为现代制造业构建起真正的智能核心。

一、 工业数据采集:锻造智能工厂的敏锐“感觉神经”如果说智能是目标,那么数据就是通往智能的唯一路径。一切分析、洞察和优化的起点,都源于对物理世界精准、实时、全面的数字化映射。工业数据采集系统,正是扮演着智能工厂“感觉神经末梢”的角色,它负责感知生产现场的一切“体征”。

1. “感觉神经”的系统构成

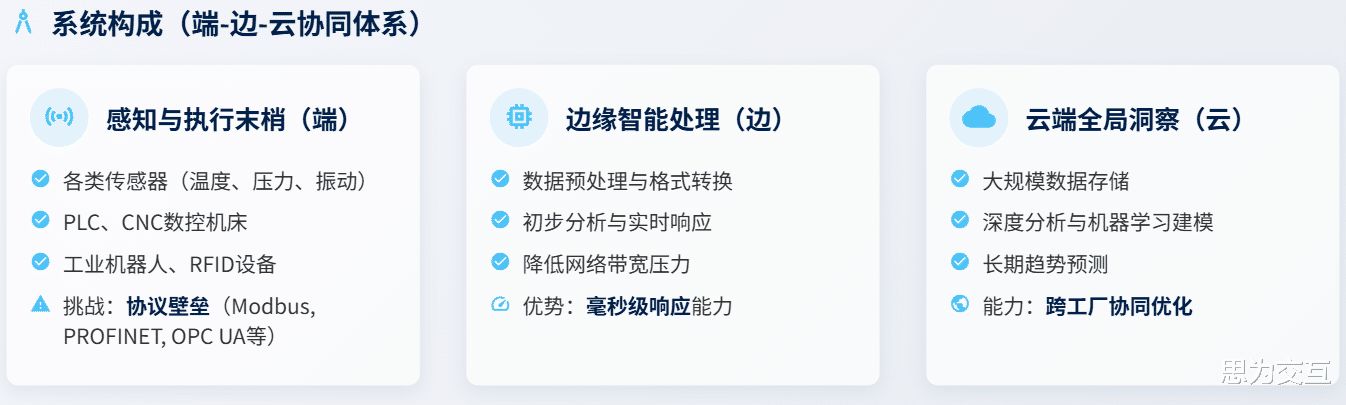

一个现代化的数据采集系统,其架构远超传统的SCADA概念,已经进化为一个复杂的“端-边-云”协同体系 。

感知与执行末梢(端):这是数据的源头,包括遍布产线的各类传感器(温度、压力、振动等)、PLC、CNC数控机床、工业机器人以及RFID等设备 。这些硬件如同人体的触觉、视觉和听觉器官,实时捕捉着生产过程中的每一个细微变化。挑战在于,这些“末梢”种类繁多,通信协议五花八门(如Modbus, PROFINET, OPC UA等 ,构成了数据整合的第一个巨大障碍,即所谓的“协议壁垒” 。

边缘智能处理(边):随着2025年工业物联网(IIoT)设备数量呈指数级增长 将所有原始数据不加处理地传输至云端已不现实。边缘计算 应运而生,它在靠近数据源的地方(如工业网关或边缘计算机)进行数据预处理、格式转换和初步分析。这不仅极大降低了网络带宽的压力和云端计算的负荷,更关键的是,它保证了对时间敏感型应用的毫秒级响应能力,这对于需要即时反馈的精密控制场景至关重要。

云端全局洞察(云):经过边缘处理的数据被送往云端平台,进行大规模的存储、深度分析和机器学习建模 。云端是形成全局视野、进行长期趋势预测和跨工厂协同优化的“数据大脑”。

2. 性能标尺与核心挑战

在2025年的智能制造语境下,对数据采集系统的性能评估已提升到前所未有的高度。延迟(Latency)和吞吐量(Throughput)成为衡量其能力的核心指标。对于高端运动控制或在线质量检测等应用,系统延迟需达到微秒级或个位数毫秒级 ;而对于整厂级的数据监控,数据吞吐量则需具备处理每秒数十万乃至数百万点的能力 。

然而,实现这一目标面临严峻挑战。首先是“数据孤岛”的普遍存在,大量老旧设备接口不开放,不同供应商的系统各自为政,导致数据整合成本高昂且效率低下 。其次是数据质量问题,采集到的数据往往夹杂着噪声和异常值,需要复杂的清洗和治理才能被有效利用 。因此,一个优秀的数据采集解决方案,其核心竞争力不仅在于连接设备的广度,更在于其协议转换的深度、数据处理的效率以及保障数据高质量的能力 。

二、 集中控制系统:构建智能工厂的“大脑与中枢神经”如果数据采集是感觉神经,那么集中控制系统就是工厂的“大脑和中枢神经系统”,负责接收、处理来自全身的信号,并发出指令,协调各个“器官”(生产单元)高效运作。其角色已从传统的被动监控,升级为主动的、数据驱动的智能决策中枢 。

1. 从“分散”到“集中”的逻辑必然

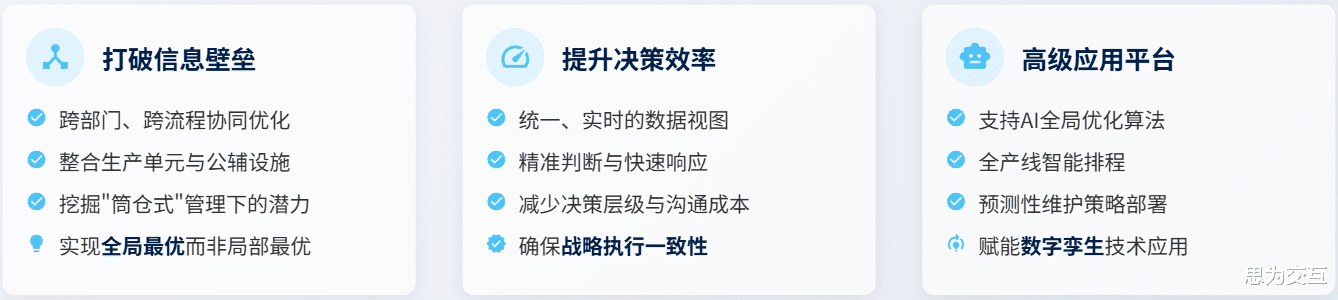

传统的分布式控制系统(DCS)虽然保证了局部单元的可靠性,但在全厂范围内的整体优化上存在天然局限。智能制造追求的是全局最优,而非局部最优的简单叠加。集中控制的优势在于:

打破信息壁垒:通过将不同生产单元、公辅设施(水、电、气)甚至安防系统的控制权进行集中管理,可以实现跨部门、跨流程的协同优化,从而挖掘出过去在“筒仓式”管理模式下无法发现的节能和增效潜力 。

提升决策效率与一致性:集中化的数据视图和控制平台,使得管理层和工程师能够基于统一、实时的数据做出更精准的判断,确保了战略执行的一致性 。

为高级应用提供平台:只有在集中控制的架构下,才能有效实施基于人工智能(AI)和数字孪生的全局性优化算法,例如全产线的智能排程、预测性维护策略的统一部署等 。

2. 架构设计的核心原则:安全与可靠

将工厂的“大脑”集中,也意味着风险的集中。一个微小的故障或网络攻击,其影响可能被无限放大。因此,在2025年,集中控制系统的架构设计必须将安全(Security)和可靠性(Reliability)置于首位。

可靠性设计:高可靠性不再仅仅依赖于硬件的冗余。现代架构更强调容错机制和自愈能力。例如,系统需具备自动故障检测与恢复功能 当某个组件或服务出现异常时,系统能自动隔离故障、切换到备用方案,并在无需人工干预的情况下尝试自我修复,从而保证核心业务的连续性 。

安全性设计:工业网络安全威胁日益严峻,设计之初就必须贯彻“纵深防御”和“零信任”的理念。这包括采用最小权限原则限制访问、对网络进行安全分区、实施严格的身份认证、对数据传输和存储进行全程加密,并利用AI驱动的威胁检测系统实时监控异常行为 。

三、 深度融合:从“神经连接”到“智能涌现”数据采集与集中控制的真正力量,在于它们的深度融合。这种融合并非简单的系统对接,而是通过AI和机器学习技术,在“感觉”与“行动”之间建立起智能的反射弧,实现“智能涌现”。

1. 融合策略:构建数据驱动的闭环

深度集成的核心是打通从数据感知到决策控制的完整闭环 。这一过程涉及:

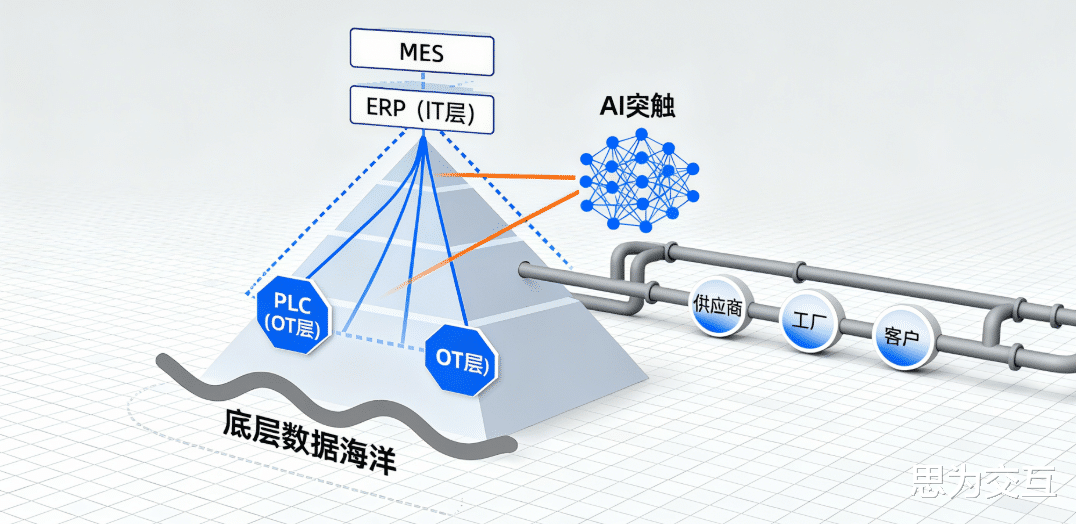

垂直集成:打通从底层传感器、PLC(OT层)到MES(制造执行系统)、ERP(企业资源计划系统)(IT层)的数据流,让生产现场的实时状况能够直接影响到生产计划和商业决策 。

水平集成:实现价值链上不同环节(如研发、生产、物流、供应链)之间的信息无缝流转,形成协同效应 。

以AI为“突触”:人工智能和机器学习算法是连接数据与控制的“智能突触”。它们分析海量历史与实时数据,发现隐藏的模式和关联,并将这些洞察转化为具体的控制策略 。

2. 智能应用的典型范式

当数据采集与集中控制深度融合后,一系列革命性的智能应用成为可能,彻底改变制造业的面貌:

预测性维护(Predictive Maintenance):通过持续采集设备振动、温度、电流等数据,AI模型可以提前数周甚至数月预测到潜在的故障 。集中控制系统根据预测结果,自动生成维修工单、优化维保计划,将非计划停机时间降至最低,其带来的经济效益是巨大的 。

工艺参数自优化:在化工、冶金等流程工业中,AI模型可以实时分析上百个工艺参数,并结合最终产品质量数据,不断寻找最优的参数组合。集中控制系统则负责将这些优化指令精准下达到每一个执行器,实现生产过程的动态自适应优化,持续提升产品质量和收率 。

智能质量检测:结合机器视觉和多维传感器数据,AI算法能够以超越人眼的精度和速度进行在线质量检测。一旦发现瑕疵,系统不仅能立即剔除不合格品,更能追溯数据,快速定位导致问题的根源设备或工艺环节,实现从“事后检测”到“事前预防”的转变 。

结论回顾2025年的制造业版图,我们清晰地看到,企业间的竞争已不再是单纯的产品或成本之争,而是其“神经中枢”的智慧与效率之争。一个无法全面、精准、低延迟地感知自身状态(数据采集),并且不能基于这些感知做出快速、智能、全局性响应(集中控制)的工厂,在未来是不可想象的。

构建这一“神经中枢”是一项复杂的系统工程,它挑战着企业在协议集成、数据治理、系统架构、网络安全和算法应用等方面的综合能力 。这要求企业必须摒弃“头痛医头、脚痛医脚”的局部改造思路,从顶层设计出发,进行战略性投资。选择一个能够提供从底层数据接入、边缘智能处理到上层平台集成与智能应用开发的全栈式解决方案的合作伙伴,将是穿越技术迷雾、成功构建企业核心竞争力的关键所在。

智能工厂的进化之路永无止境,而一个强大、敏捷、智慧的“神经中枢”,将是其不断成长和适应未来一切挑战的根本保证。