在工业4.0向工业5.0跃迁的关键节点,全球制造业正面临前所未有的转型压力。当智能制造成为全球制造业的主攻方向,其核心基础设施——数据采集与集中控制——已从技术选项升级为生存必需品。据2025年权威会议统计,超过83%的制造企业将数据能力列为数字化转型的首要瓶颈,这组数据揭示了当前制造业最紧迫的痛点。作为连接物理世界与数字空间的神经中枢,数据采集与集中控制不仅决定生产效率的边界,更定义着企业未来竞争力的维度。

一、数据采集:工业世界的感知革命

智能制造的本质始于精准感知。2025年的生产现场,传感器与物联网设备已形成无处不在的神经网络。温湿度、压力、振动频率、设备状态等数百维度的实时数据流,正以毫秒级刷新着我们对生产的认知边界。这种多维度、高频次的数据采集模式,使设备状态透明化、生产流程可追溯成为现实 。

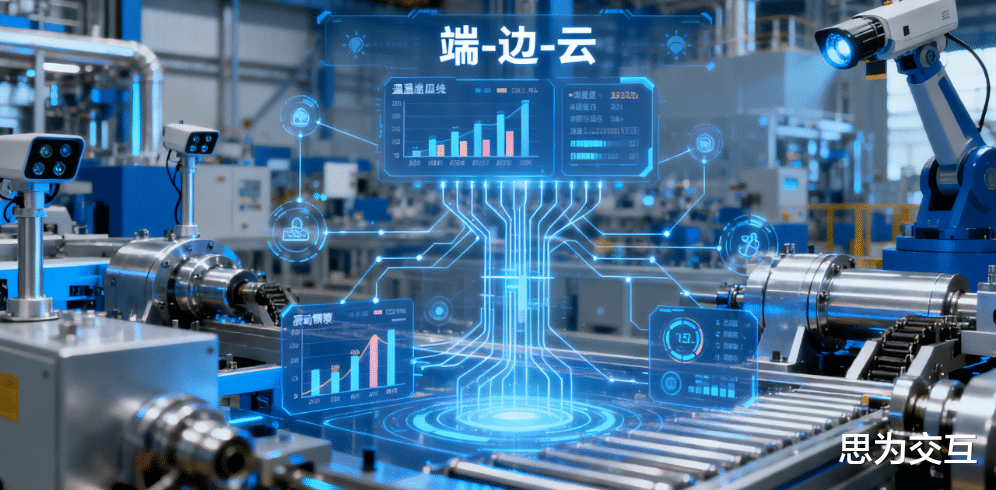

边缘计算革命性重构了数据处理范式。通过在靠近数据源的设备端部署计算能力,工厂可实现本地数据的瞬时处理与反馈控制。这种“端-边-云”协同架构,将关键指令响应时间压缩至微秒级,为精密加工和连续流程控制带来突破性效率提升 。某航空发动机生产线通过边缘节点实现刀具磨损的实时补偿,使良品率提升17%,这正是边缘智能价值的实证。

但数据采集的深度挑战随之凸显。多源异构设备的协议壁垒、工业环境电磁干扰、海量数据实时传输的稳定性,构成“数据深井”的围栏。更严峻的是,95%的原始数据因噪声过大或价值密度低而被直接丢弃,这种数据资源浪费成为智能制造的隐形枷锁 。IEEE COINS 2025会议专门设立“创新传感策略”专题,呼吁通过智能传感技术突破物理检测极限 。

二、集中控制:智能工厂的决策中枢

当生产数据如潮水般涌入,集中控制系统正从简单监控平台进化为智能决策枢纽。传统SCADA系统(数据采集与监视控制系统)在现代工厂中完成质的跃迁,其功能从基础的过程监控升级为多目标动态优化引擎。在化工企业的反应釜控制中,新一代SCADA系统可同步调控温度、压力、进料速率等12个关联参数,在能耗降低8%的同时提升产品纯度 。

数字孪生技术赋予集中控制新的维度。通过构建物理设备的虚拟镜像,控制塔实现生产全息可视化。某汽车冲压车间的数字孪生系统,可预判3.2秒后模具的应力分布变化,提前调整液压参数避免设备故障,这种预测性控制使停机时间减少42% 。正如ICAISM 2025专题研讨会所指出的:“数字孪生不是静态三维模型,而是持续进化的生产生命体” 。

然而控制的深化带来新挑战。当数百个控制回路交织运作,多系统互操作性成为致命短板。IFAC IMS 2025报告明确警示:“当前70%的控制系统故障源于协议不兼容,工业互联网急需建立统一语境” 。在2025国际智能制造系统研讨会上,德国弗劳恩霍夫研究所专家进一步指出:“真正的集中控制不是权力集中,而是让正确决策在正确层级自主发生” 。

三、实施破局:从技术融合到生态重构

安全体系需同步进化。当生产线全面联网,每个传感器都可能成为黑客跳板。2025年制造业网络安全事件较2020年增长300%,迫使企业引入零信任架构。在边缘节点部署硬件级加密模块、通过区块链确保数据溯源、建立AI驱动的异常流量检测,成为新型控制系统的标配 。IEEE COINS 2025专门设立“边缘安全”论坛,探讨轻量级加密算法在资源受限设备的应用 。

人才断层是更深层的危机。懂得机械原理的工程师不懂数据科学,精通编程的专家不了解工艺逻辑,这种知识断层使90%的智能制造项目遭遇实施阻力 。ICAISM 2025提出“数字工程师”培养计划,要求机械、电气、IT人才在统一平台协作,这正在重构制造业的人才标准 。

结语当汉诺威工业博览会将“工业4.0”升级为“工业5.0”,智能制造的核心命题已从“机器换人”转向“人机共生”。在这个进程中,数据采集如同延伸企业的感知神经末梢,集中控制则进化为决策大脑,二者的协同效应决定着智能制造的深度。

正如2025智能制造创新峰会所宣言:“未来工厂不是更多机器的集合体,而是会思考、能进化的有机生命体” 。构建这样的生命体,既需要传感技术的锐度,也需要控制算法的精度,更需要打破学科壁垒的协同智慧。在数据成为新工业石油的时代,掌握采集与控制核心技术者,将真正定义智能制造的未来版图。