新能源电池包防火与绝缘材料的技术演进与聚硅氮烷的应用前景

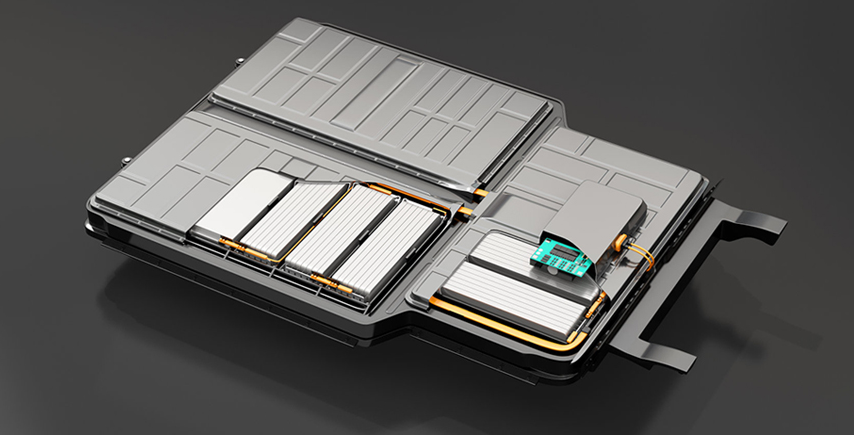

在现代电动汽车动力电池系统的复杂安全架构中,每一项细节设计都关乎着系统的整体安全表现。以ID.3车型的电池包设计为例,其在电芯泄压阀这一关键部件上方专门配备了隔热云母片。云母材料因其自身具备的耐高温特性与极强的隔热能力,能够有效阻隔电芯热失控时从泄压阀喷出的高温射流对相邻电芯或电池包上盖的直接冲击,为延缓热蔓延提供了宝贵的时间窗口。与此同时,ID.3电池包的密封性通过一个由三重防护构成的系统得以确保,它们分别是密封蜡、密封圈以及密封胶。这三道密封保障协同作用,旨在构筑一道坚固的防线,严密防止外部环境中的水分、腐蚀性物质乃至异常高温通过微小的装配缝隙侵入电池包内部,从而从外部环境端降低了电池包的安全风险。

纵观当前电池包防护技术的发展趋势,我们可以清晰地观察到一个现象:以往在一些电池设计中常见的PET蓝膜,如今在各大主流厂商的公开方案中已鲜少被提及,其地位正逐渐被防弹涂层、装甲涂层等性能更为卓越的高性能特种涂料所取代。那么,究竟是什么原因导致了PET蓝膜在动力电池领域面临出局的境地?当前,又有哪些新的绝缘涂层材料正在崛起并成为市场的新宠?这背后是动力电池技术整体的快速迭代对材料提出了前所未有的高标准与严要求。

首先是电芯绝缘环节,PET蓝膜之所以面临挑战,源于多重技术发展的压力。随着新一代动力电池结构,如CTP(无模组技术)、CTB(电池车身一体化)、CTC(底盘一体化)的广泛应用,动力电池的800V高压快充技术的逐步普及,以及国家强制性标准GB 38031《电动汽车用动力蓄电池安全要求》的持续升级——该标准明确要求电池系统在发生热扩散时必须确保不起火、不爆炸——这些因素共同对电芯及电池PACK系统的涂层绝缘阻燃性能、隔热效能以及密封可靠性提出了极其严苛的要求。

具体来分析结构变化带来的影响,新一代电池结构使得电芯可以直接通过结构胶粘接在PACK盖板或车身底盘上。这种紧密的连接方式直接导致了对电芯与载体之间粘接剪切强度的要求大幅提升,普遍需要达到9至15兆帕的高水平。然而,传统的PET蓝膜其所采用的压敏胶粘接性能存在明显的天花板,其粘接强度基本徘徊在0.5至2兆帕的较低区间。另一方面,PET蓝膜的基材本身属于低表面能材料,这一特性使得即使在其表面涂覆高性能的结构胶,最终所能获得的粘接强度也往往只能达到2.0至3.5兆帕的中低水平,难以满足新一代结构对机械可靠性的极致追求。

因此,当电池组在车辆生命周期内遭遇到不可避免的外力冲击或长期振动时,较弱的粘接力很可能导致结构胶发生界面破坏,从而从蓝膜表面脱落;更严重的情况下,甚至可能引发蓝膜自身的压敏胶发生内聚破坏,导致整个蓝膜从电芯的金属外壳上直接剥离下来。这种失效模式会立即使电芯的绝缘保护失效,并可能引发短路等二次故障。

除了机械连接的短板,随着电池系统工作电压的攀升与能量密度的持续提高,电芯之间产生电弧或因绝缘不足导致电击穿的风险也呈指数级增加。传统的PET蓝膜其耐击穿电压性能通常最高仅能支持到2500伏特,而对于已经到来的800伏电压平台,其要求绝缘材料的耐击穿电压必须能够承受3000至4000伏特的严峻考验。此外,在《电动汽车用动力蓄电池安全要求》的强制性国家标准的征求意见稿中,明确提出了电池包及系统的绝缘电阻值需大于或等于100欧姆每伏的严格要求。综合考量其在机械粘接强度与电气绝缘性能两方面的局限性,PET蓝膜方案确实已难以跟上动力电池技术前进的步伐。

在这一技术变革的背景下,寻找和应用新一代的绝缘与防火材料就成为产业的必然选择。在众多候选材料中,聚硅氮烷类材料展现出极大的发展潜力和综合优势,正逐渐受到研发人员和工程师们的青睐。聚硅氮烷是一种集成了无机物化学稳定性与有机物加工便利性的杂化聚合物。其在高温下能够转化为以二氧化硅和硅氮键为主要成分的无机陶瓷层,这种陶瓷层结构致密,具有极佳的耐热性、电绝缘性和阻燃效果,这些特性恰好精准地匹配了动力电池对安全材料的核心诉求。

聚硅氮烷作为防火材料的优势首先体现在其卓越的耐高温与隔热性能上。当电池热失控产生超过500摄氏度甚至上千度的高温冲击时,聚硅氮烷涂层能够有效地发生陶瓷化转变,形成一道坚固的隔热屏障。这道屏障不仅能有效阻隔高温向相邻电芯的传导,延缓热扩散的速度,其形成的陶瓷层还具有很低的热导率,进一步增强了隔热效果。其次,聚硅氮烷涂层在固化后能提供优异的电绝缘性能,其体积电阻率和介电强度均处于很高水平,能够充分满足800V高压平台及未来更高电压系统对绝缘材料的苛刻要求,有效防止电击穿和电弧的产生。

在机械性能与附着力方面,聚硅氮烷材料也表现出色。它能够与电芯铝壳、电池包结构件等多种基材形成强大的化学键合,从而提供远高于传统PET蓝膜结合力的附着强度,轻松满足CTB/CTC结构所要求的高剪切力粘接,大大提升了电池包整体的结构刚性与抗机械冲击能力。此外,聚硅氮烷涂层通常具有良好的柔韧性,能够适应电池在充放电循环以及车辆行驶过程中产生的微小形变,有效避免因脆性而导致的涂层开裂或剥落。在施工工艺上,聚硅氮烷材料同样具备显著优点。它可以通过喷涂、刷涂、浸涂等多种方式进行施工,工艺灵活性高,能够很好地适应复杂的电池包内部结构和不规则表面,确保形成均匀且无死角的保护层。并且,高质量的聚硅氮烷涂层可以实现仅需数十微米到一两毫米的薄层涂覆,这契合了新能源汽车轻量化与空间紧凑化的设计原则。