在无人机领域,有一个常常被忽视却至关重要的 “动力核心”—— 螺旋桨。作为小型飞机、无人机、多旋翼机的关键动力部件,它直接影响着飞行器的续航、载重与稳定性。

经过上百年发展,航空螺旋桨类型繁多,但性能差距显著。对多数无人机企业而言,新机型研发时的螺旋桨选型流程往往简单粗暴:匹配好发动机、电机后,凭经验确定桨径、桨距,再从成熟厂家的系列产品中挑选一款,便算完成 “搭配”。

可很少有人注意到:螺旋桨与动力系统对无人机整体效率的影响,丝毫不亚于机体气动设计!在传统载人航空领域,螺旋桨都会根据特定机型的飞行包线、发动机参数定制设计,以此保证最优性能。但对无人机企业来说,无论是高昂的成本,还是复杂的技术门槛,都让定制化螺旋桨成为了 “遥不可及” 的目标。

直到栖云科技推出面向无人机企业的螺旋桨定制设计与制造服务,这一困境才得以突破。

数值仿真:让螺旋桨定制化 “降本提速”其实,计算流体力学(CFD)仿真技术在航空设计领域早已广泛应用,螺旋桨优化相关的论文、研究也并不少见。但栖云科技的核心突破在于:将 CFD 仿真工具与三维建模软件深度结合,打造出一套数字化、全自动的螺旋桨设计与优化方案,大幅缩短设计周期,降低开模成本。

这套方案的核心流程,完全实现 “自动化迭代”,无需人工反复调整:

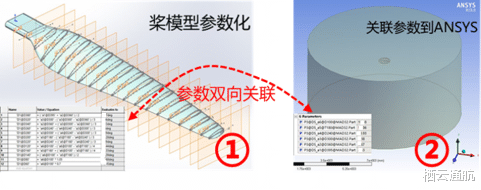

1.参数化建模:用三维软件构建螺旋桨模型,将桨距角、弦长等关键性能参数 “参数化”,为后续调整打下基础;

2.双向数据交互:打通三维软件与 CFD 仿真软件的数据通道,螺旋桨的参数化模型能自动导入仿真系统,仿真结果也能实时反馈给建模软件;

3.自动迭代优化:仿真软件对螺旋桨模型进行数值计算后,会自动反馈性能结果;三维软件根据结果调整参数、重建模型,再次输入仿真系统计算 —— 如此循环往复;

4.智能算法寻优:依靠遗传算法、神经网络等优化算法,在海量迭代数据中筛选最优解,自动完成来流、桨距角等关键参数的寻优,最终确定最优螺旋桨几何参数。

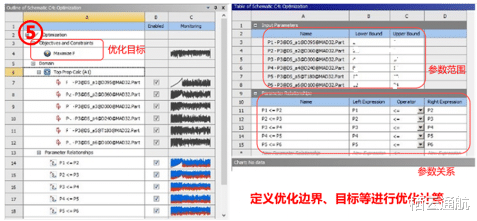

(以下为优化过程关键环节示意图)

•螺旋桨三维模型参数化动态演示:

•CFD 仿真迭代计算:通过 40 + 设计点反复运算,精准捕捉螺旋桨性能变化;

•响应曲面与智能算法:结合非参数回归、神经网络等技术,构建性能与参数的关联模型,提升寻优效率;

•优化目标与边界定义:明确拉力、扭矩等核心目标,设定参数范围与约束关系,确保优化结果符合实际应用需求;

•最优参数输出:最终生成 3 组备选最优参数,供企业根据实际场景选择;

理论方案是否有效,最终要靠数据说话。我们以某款 32 寸商业多旋翼螺旋桨为优化对象,在保持 “特定拉力” 这一核心需求不变的前提下,通过上述方案进行仿真优化,结果令人惊喜:

指标

初始状态

优化后状态

优化比例

总拉力(平均值,N)

44.88

44.875

基本持平(满足核心需求)

总扭矩(平均值,Nm)

2.987

2.86

降低 4.25%

输出功率(W)

669.3

616.9

降低 7.83%

整体效率

—

—

提升 8.50%

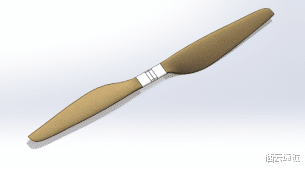

(用于优化的商业螺旋桨模型参考)

这意味着:在相同拉力下,优化后的螺旋桨能显著降低动力系统的能耗与负载,直接提升无人机的续航能力 —— 对需要长时间作业的植保、巡检、物流无人机而言,这无疑是 “雪中送炭” 的突破。

为什么说 “定制化” 才是无人机性能的 “终极答案”?最近,我们收到一位客户的有趣反馈:在实测商业螺旋桨时发现,无人机处于大风环境或巡航状态时,续航能力反而比悬停时更强。

这一现象恰恰暴露了商业螺旋桨的固有局限:为了适配不同品牌、不同场景的无人机,商业桨的性能必须 “取中间值”,无法针对某一特定机型、特定场景做到极致优化。

对无人机企业来说,若想突破性能瓶颈,针对特定应用场景的螺旋桨定制化,是必经之路:

•多旋翼无人机无来流环境下,叶素工作面雷诺数较低,对 CFD 计算精度要求更高,定制化方案能精准适配这一特性;

•螺旋桨不同半径位置的翼型性能存在优化空间,定制化设计可针对性调整,进一步提升整体效率。

后续预告本文仅为大家介绍了 “数值仿真驱动的螺旋桨定制优化” 核心逻辑,后续我们将持续更新 CFD 数值仿真技术、螺旋桨优化的深度内容,下一篇文章将聚焦固定翼螺旋桨的优化技术,带你解锁更多提升无人机性能的关键方法!

如果您对螺旋桨定制优化有疑问,或想了解更多技术细节,欢迎在评论区留言互动~别忘了点赞、关注、分享,不错过后续干货!